ÜBER UNS

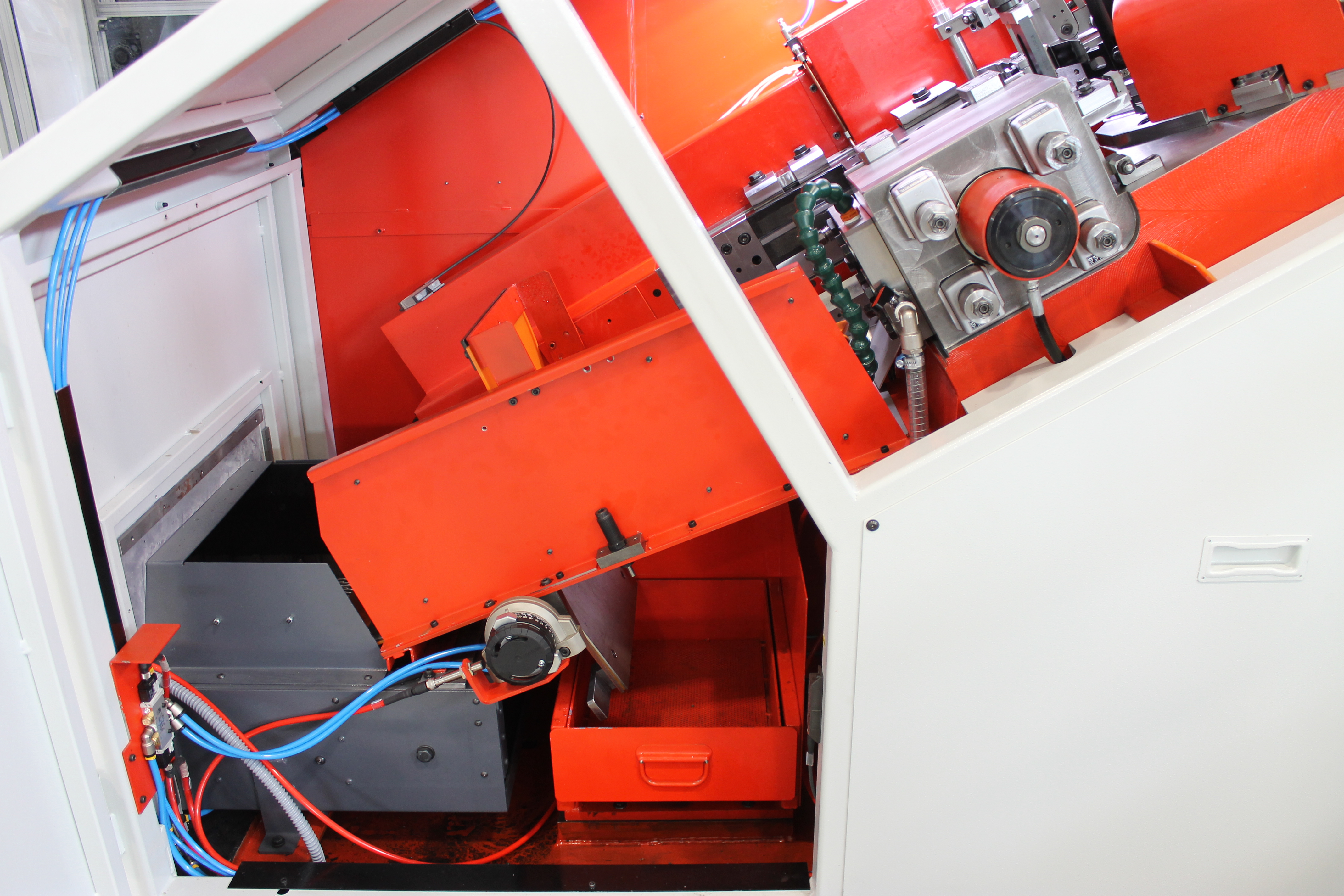

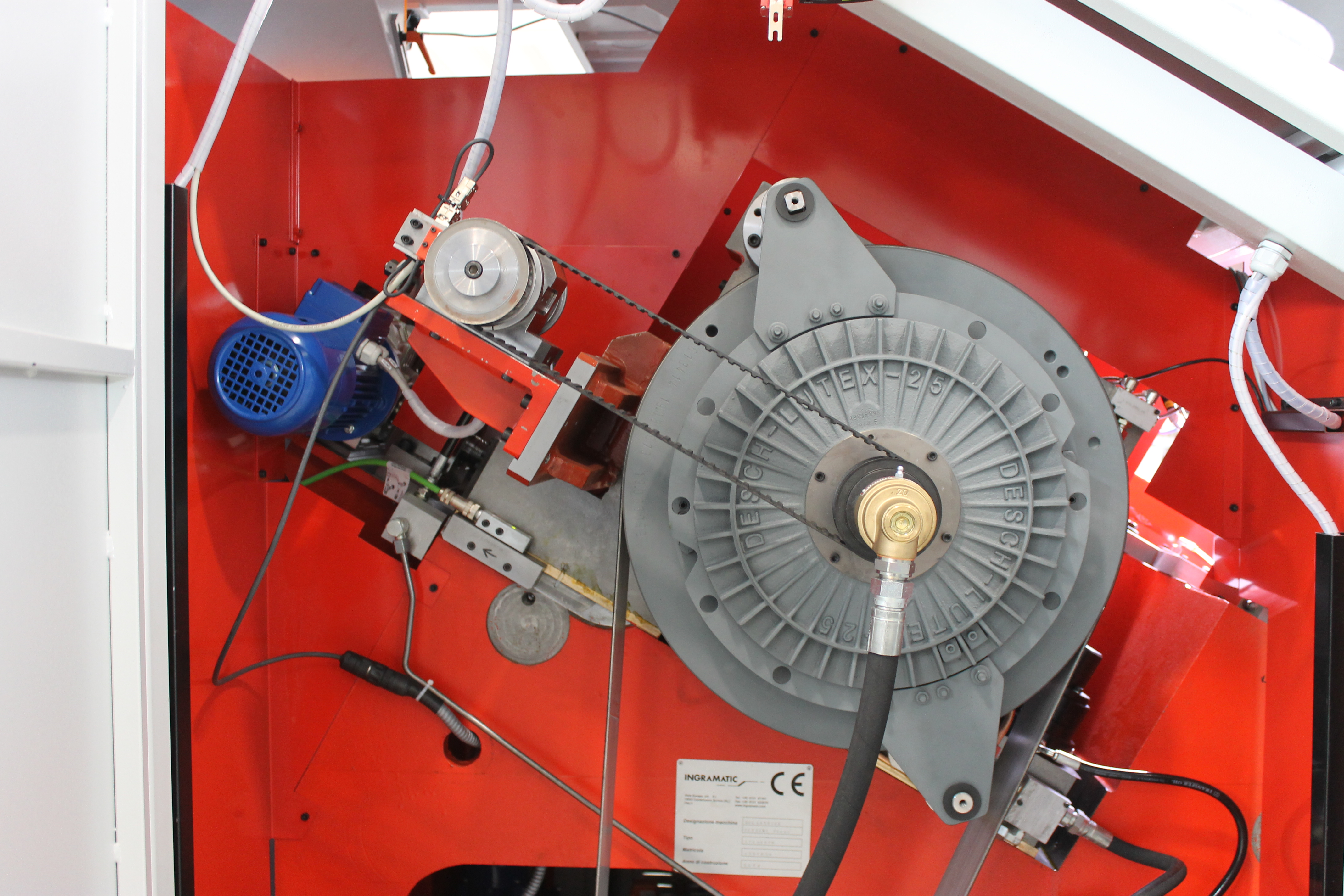

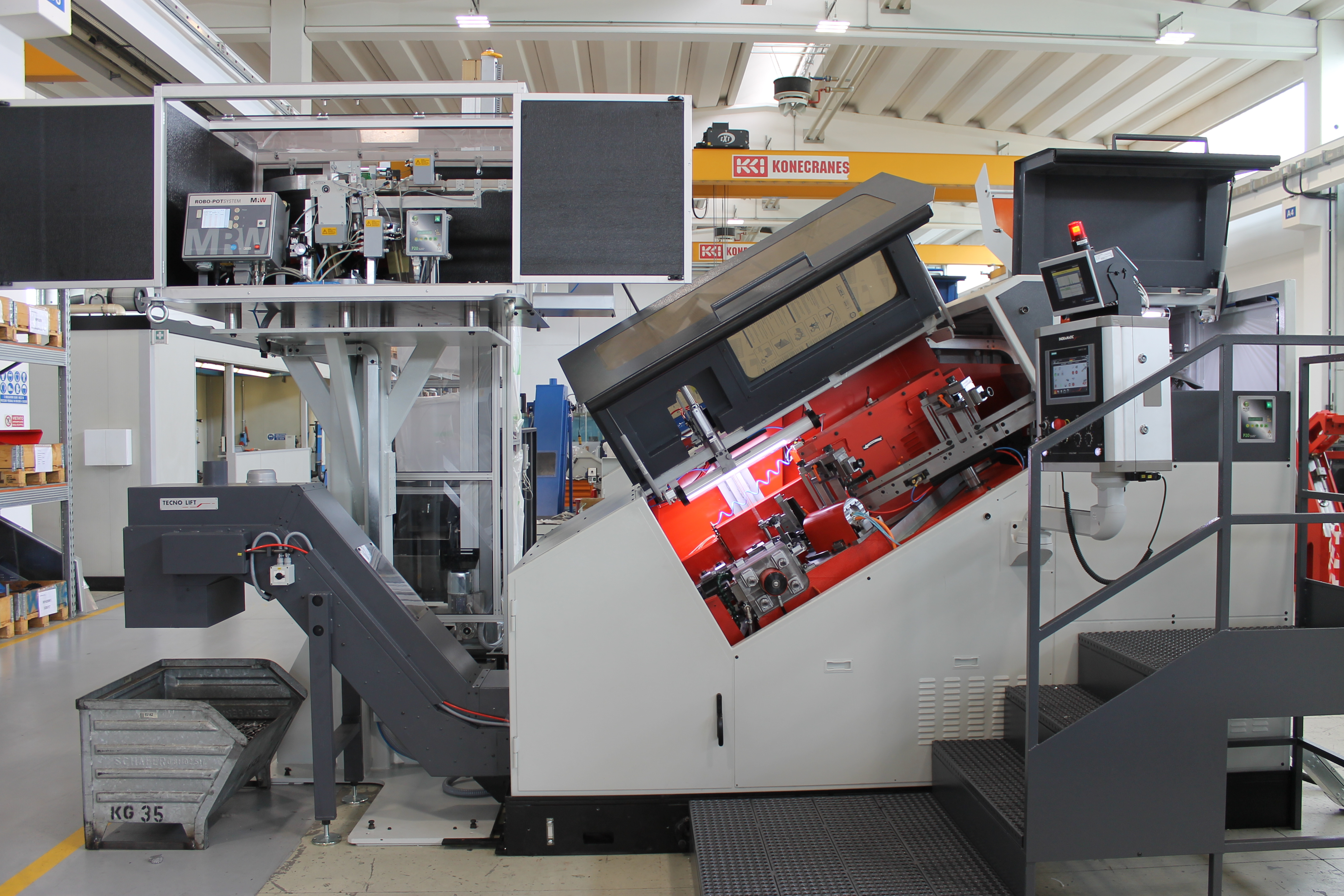

Ingramatic ist ein Unternehmen mit langjähriger Erfahrung in der Herstellung von Maschinen für das Rollen von Schrauben und Bolzen. Es wurde 1966 gegründet und hat seitdem mehr als 4000 Gewindewalzmaschinen hergestellt und weltweit vertrieben und ist damit zu einem Marktführer auf der ganzen Welt geworden.Im Jahr 2006 wurde in Castelnuovo Scrivia ein neues Werk mit einer Fläche von 20.000 Quadratmetern gebaut. Dies markierte einen Wendepunkt in Bezug auf Logistik, Organisation und Effizienz, um neue Ziele zu erreichen. Ingramatic ist seit 2004 Teil der Sacma-Gruppe und bildet eine einzigartige technische, produktive und kommerzielle Allianz.Unsere Produkte ergänzen die Produktionspalette von Sacma und können zusammen mit den Folgeverbundwerkzeugen zum Gewindewalzen von hochfesten Schrauben, Bolzen und Sonderbefestigungen verwendet werden.

Alle für die Montage verwendeten mechanischen Komponenten werden in den Werken von Ingramatic und Sacma in Castelnuovo Scrivia, Limbiate und Vimercate hergestellt. Im Werk in Castelnuovo Scrivia befinden sich die Abteilungen Fertigung, Vormontage, Montage, Prüfung, Lager und Technik.Wir verfügen über eine Reihe von Gewindewalzmaschinen, die für kleine und große Bauteile für die Automobil-, Bau- und allgemeine Industrie geeignet sind. Sogar eine Reihe von Warmgewindemaschinen sind für den Luft- und Raumfahrtmarkt verfügbar. Unsere Produkte stehen für unübertroffene Zuverlässigkeit, Produktivität, Sicherheit und Innovation.

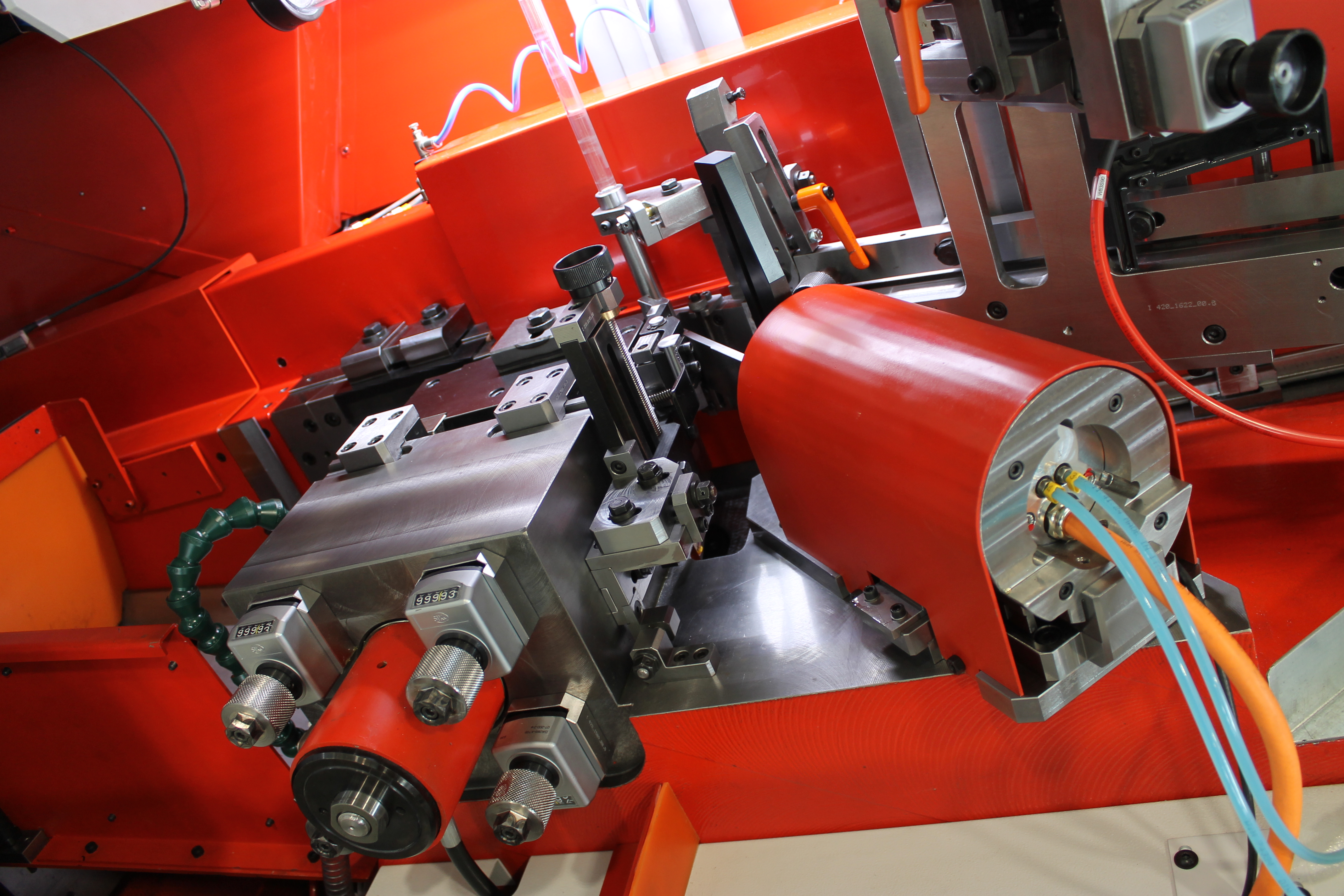

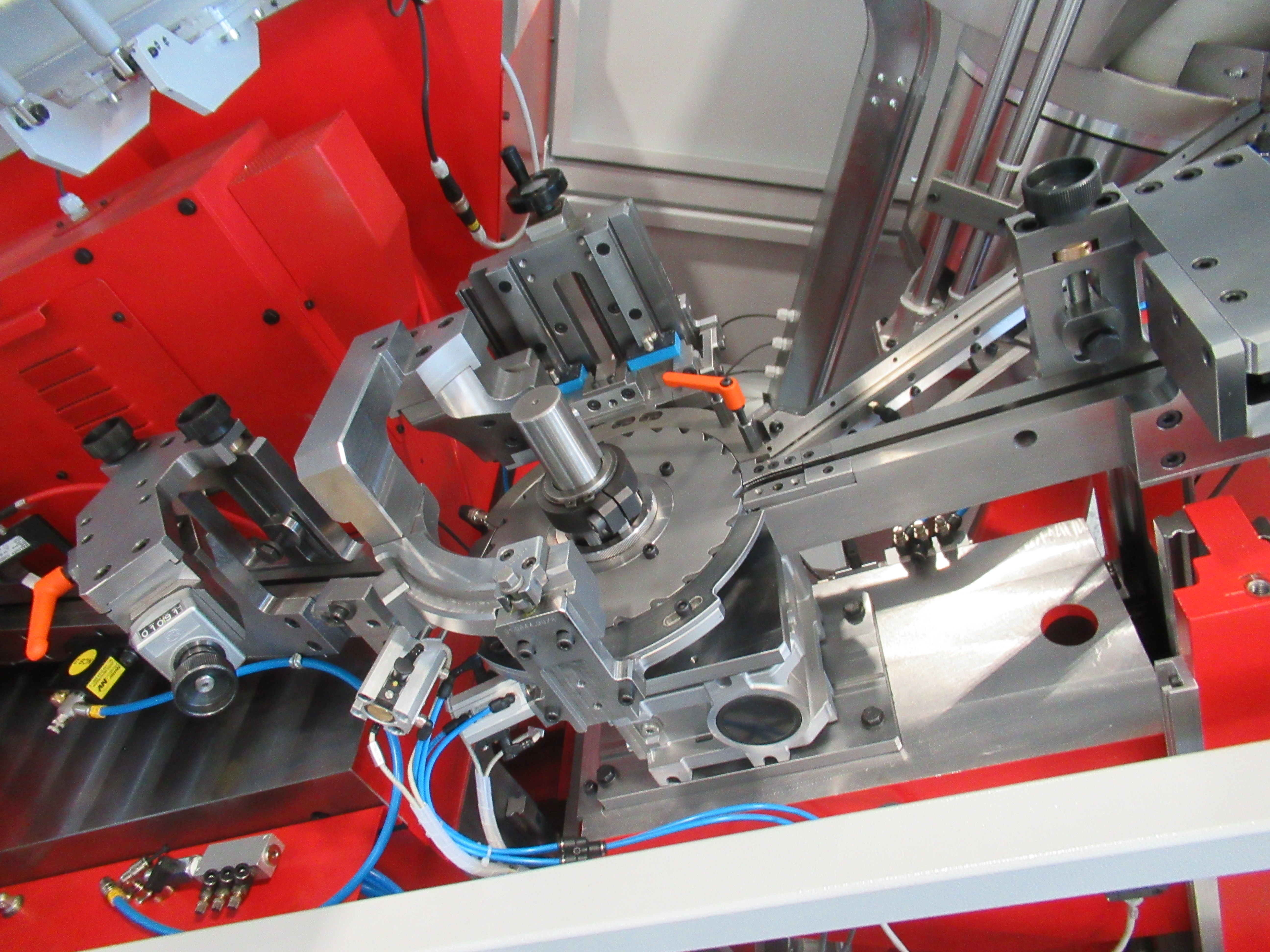

Ingramatic liefert kombinierte Maschinen für die Bearbeitung spezieller, vielgestaltiger Teile in nur einem Schritt mit der Möglichkeit, die Rotationsstation vor der regulären Flachbacken-Gewindewalzstation zu installieren. Ingramatic hat sein Wissen genutzt, um Standardmaschinen in Verbindung mit Unterlegscheiben-Montageeinheiten, Anspitzeinheiten und rotierenden Gewindewalzeinheiten zu entwickeln, wobei auf Anfrage auch spezielle kundenspezifische Versionen erhältlich sind.Ingramatic stellt nicht nur Maschinen her, sondern bietet komplette Produktionssysteme an. Automatische Zuführungen für Rohlinge und Unterlegscheiben, Spannungsüberwachung kombiniert mit Ausleitungskontrolleinrichtungen, wobei die Unterlegscheibenmontage- und Anspitzeinheiten aufgrund ihres modularen Aufbaus leicht in die Ingramatic-Gewindewalzmaschinen integriert werden können.

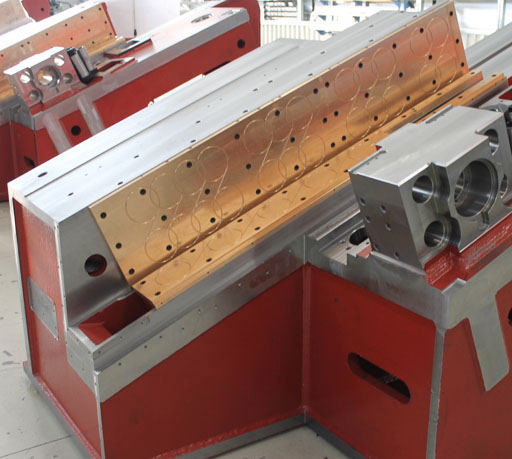

ULTRA PRÄZISION

Die hohe Präzision der maschinellen Bearbeitungen ist eine unverzichtbare Voraussetzung für die Herstellung von Maschinen mit hoher Produktionseffizienz.

Um dieses Ziel zu erreichen, können keine Kompromisse bei der Qualität der mechanischen Komponenten, aus denen stark beanspruchte Maschinen wie Gewindewalzmaschinen bestehen, akzeptiert werden.

Ingramatic hat beschlossen, alle Bearbeitungen in den Werken der SACMA-Gruppe mit den hochfortschrittlichsten Technologien des Markts durchzuführen, um die volle Kontrolle der Qualität ihrer Produkte zu haben.

Eine systematische und strenge Endinspektion aller Teile vor deren Lagerung ist die beste Garantie für deren Konformität und Austauschbarkeit.

Die Wahl hochwiderstandsfähiger Materialen, die Anwendung von fortschrittlichen Wärmebehandlungen und die extreme Genauigkeit der Oberflächenbearbeitungen wie Schleifen und Läppen machen die Gewindewalzmaschinen von Ingramatic schnell, zuverlässig und wirtschaftlich.

MASCHINENKÖRPER

Der Maschinenkörper ist ein kritisches Element für die Leistungen einer Werkzeugmaschine und insbesondere einer Gewindewalzmaschine, da er die Erhaltung von Präzision und Zuverlässigkeit im Laufe der Zeit beeinflusst.

Für dieses Bauteil sind langjährige Erfahrung, Studien mit den fortschrittlichsten Simulationssystemen und die experimentelle Analyse der Verformungen ausschlaggebend.

Bei Maschinen bis RP620 besteht der Bettrahmen aus perlitischem Sphäroguss, der die durch die hohe Produktionsgeschwindigkeit erzeugten Schwingungen gut dämpft. Von RP720 bis RP920 stellt Ingramatic die Rahmen aus elektrogeschweißtem Stahlblech mit C-Versteifung her, das vor der Bearbeitung auf den hochpräzisen Werkzeugmaschinen von Sacma thermisch entspannt wurde, um eine hohe Belastbarkeit zu gewährleisten.

Der Maschinenkörper ist auf einer Plattform befestigt, die ihn trägt und auch die Funktion eines Sammelbeckens für das Kühlmittel erfüllt. Was die Struktur betrifft, so erhält man ein extrem starres System und eine optimale Verwaltung der Betriebsmittel, ohne dass die Gefahr einer Ausbreitung in die Arbeitsumgebung besteht.

Das neue mit FEM-Software optimierte Design gestattet ein bestmögliches Entgegenwirken gegen die Kräfte, die beim Walzen von vergüteten und Teilen mit Spezialprofilen entstehe.

MODULSYSTEM

Die Anwendung eines modularen Konzepts bei der Projektierung und Herstellung von Maschinen bringt den Benutzern beachtenswerte Vorteile.

Vor allem werden die individuellen Anpassungen der Anlage basierend auf den Bedürfnissen und den Wünschen des Kunden vereinfacht. Auch Retrofitting-Eingriffe an bereits vorhandenen Anlagen werden einfacher.

Ingramatic ist der einzige Betrieb seiner Sparte, der seine Maschinen mit modularem Konzept und mit Hilfe von SACMA herstellt. Die gesamte Komponentenliste der Maschinen von ingramatic ist immer auf Lager.

Die Gewindewalzmaschinen zeichnen sich durch eine Projektierung aus, die den Einbau der folgenden Zubehörteile gestattet:

- Baugruppen mit einer Unterlegscheibe,

- Montageeinheiten mit doppelter Unterlegscheibe,

- Anspitzeinheiten,

- Rotierende Gewinderolleinheiten für kombinierte Gewindeschneidoperationen,

- Zuführsysteme für Stehbolzen und Sondergewindestifte,

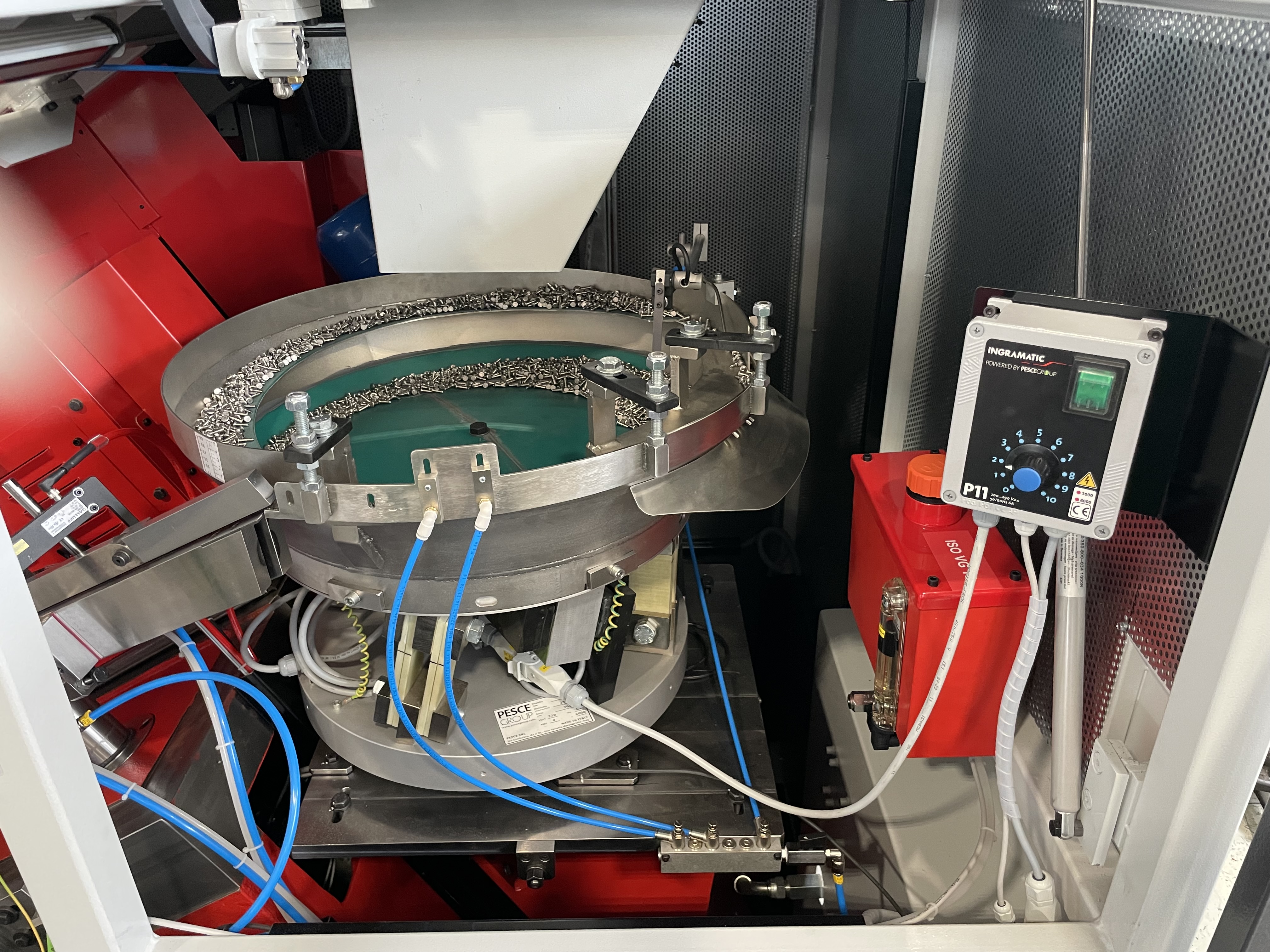

VIBRATIONSWENDELFÖRDERER

Das Zuführungssystem der Rohlinge ist ein wichtiger Teil der Gewindewalzmaschine, der sich perfekt an den Rest der Maschine anpassen muss.

Die Effizienz der Anlage hängt vor allem von dem guten Betrieb der Förderer ab, die einen stetigen Fluss korrekt ausgerichteter Werkteile gewährleisten müssen.

Die Maschinen von Ingramatic sind für die Aufnahme verschiedener Förderer konzipiert.

Die kleinen Gewindewalzmaschinen bis zur Baureihe 3, die normalerweise für die Produktion von Schrauben benutzt werden, sind mit einem Vibrationswendelförderer ausgestattet. Für Spezialteile sind außerdem Vibrationswendelförderer mit digitalen Anzeigesystemen vorgesehen, die eine höchst flexible Verwaltung der komplexesten Vorvorgängerserie gewährleisten.

An den mittelgroßen und großen Gewindewalzmaschinen kann zwischen Vibrationswendelförderer und Stufenförderer gewählt werden.

In der Anfangsphase des Projektstudiums führt das Planungsbüro von Ingramatic eine Vorstudie durch, um die optimale Produktionslösung für den Kunden zu bestimmen.

STUFENFÖRDERER

Um die Produktion immer effizienter zu machen, müssen die Gewindewalzmaschinen mit spezifischen Befüllsystemen für die jeweiligen Werkstücke ausgestattet werden.

Das System des Stufenförderers ist für schwere Bolzen und Spezialteile mit großer Länge oder für große Gewindewalzmaschinen mit hoher Ladehöhe geeignet.

Der Stufenförderer von Ingramatic besteht aus:

- Einem Beschickungstrichter mit kontrollierter Vibration, um immer die richtige Menge von Werkstücken an die Hebevorrichtung zu liefern.

- Einer Hebevorrichtung mit Schiebern (Nutzbreite 1200 mm) mit Geschwindigkeitseinstellung;

- Einer Walzengruppe mit Vibrations-Linearförderer für das Sortieren und die Ausrichtung vor der Einführung der Werkstücke in die Zuführschienen.

Das System gestattet eine perfekte Ausrichtung mit den Schienen der Gewindewalzmaschinen, da es über eine motorbetriebene Höhenverstellung und ein Gelenk zur Neigungsverstellung verfügt.

MOTORBETRIEBENE SCHIENEN

Die Zuführschienen empfangen die Rohlinge vom Förderer und führen sie perfekt ausgerichtet und korrekt positioniert zur Einstoßgruppe und dann zu den Werkzeugen. Einfache Einstellung, Stabilität und Verschleißfestigkeit, das sind die Anforderungen, die an diese Art von Komponenten gestellt werden.

Die Schienen der Gewindewalzmaschinen von Ingramatic werden aus Spezialstahl hergestellt und sind im Gleitbereich gehärtet, um eine lange Lebensdauer zu gewährleisten. Die Schienen sind auf der Oberseite miteinander verbunden und ihr großer Höheneinstellbereich gestattet ein bequemes Laden auch im Falle von sehr langen Werkstücken. Die Höhenverstellung der Schienen erfolgt motorgetrieben und die Position für jedes herzustellende Teil kann gespeichert werden. Der Motorantrieb gestattet außerdem die automatische Ausrichtung der Schienen mit der Vibrationsförderergruppe. An den größeren Maschinen kann auch die Öffnung/Schließung der Schienen motorbetrieben und mit Voreinstellung erfolgen.

SPEZIALSCHIENEN MIT AUFLAGEN

Die Zuführschienen unterliegen schnellem Verschleiß, vor allem, wenn vergütete Teile bearbeitet werden oder wenn Schienenprofile mit geringer Kontaktfläche benutzt werden, um ein gutes Gleiten der Werkstücke zu gewährleisten.

Für diese Art von Anwendung müssen die Schienen aus Spezialstahl gefertigt und so geplant werden, dass die Wartungseingriffe vereinfacht werden.

Um dieses Problem zu bewältigen, erzeugt Ingramatic Spezialschienen mit Auflagen aus superschnellem, extrem gehärtetem Stahl, um die Beständigkeit gegen den Verschleiß durch das Gleiten zu erhöhen. Diese Lösung ist besonders für hochwiderstandsfähige Bolzen und Spezialteile, wie zum Beispiel Radbolzen mit kegelförmigem Schaft geeignet. Ein weiterer Vorteil dieser Lösung ist die Möglichkeit, die verschlissenen Einsätze schnell und genau durch neue zu ersetzen, ohne dass die Schienen komplett ausgetauscht werden müssen.

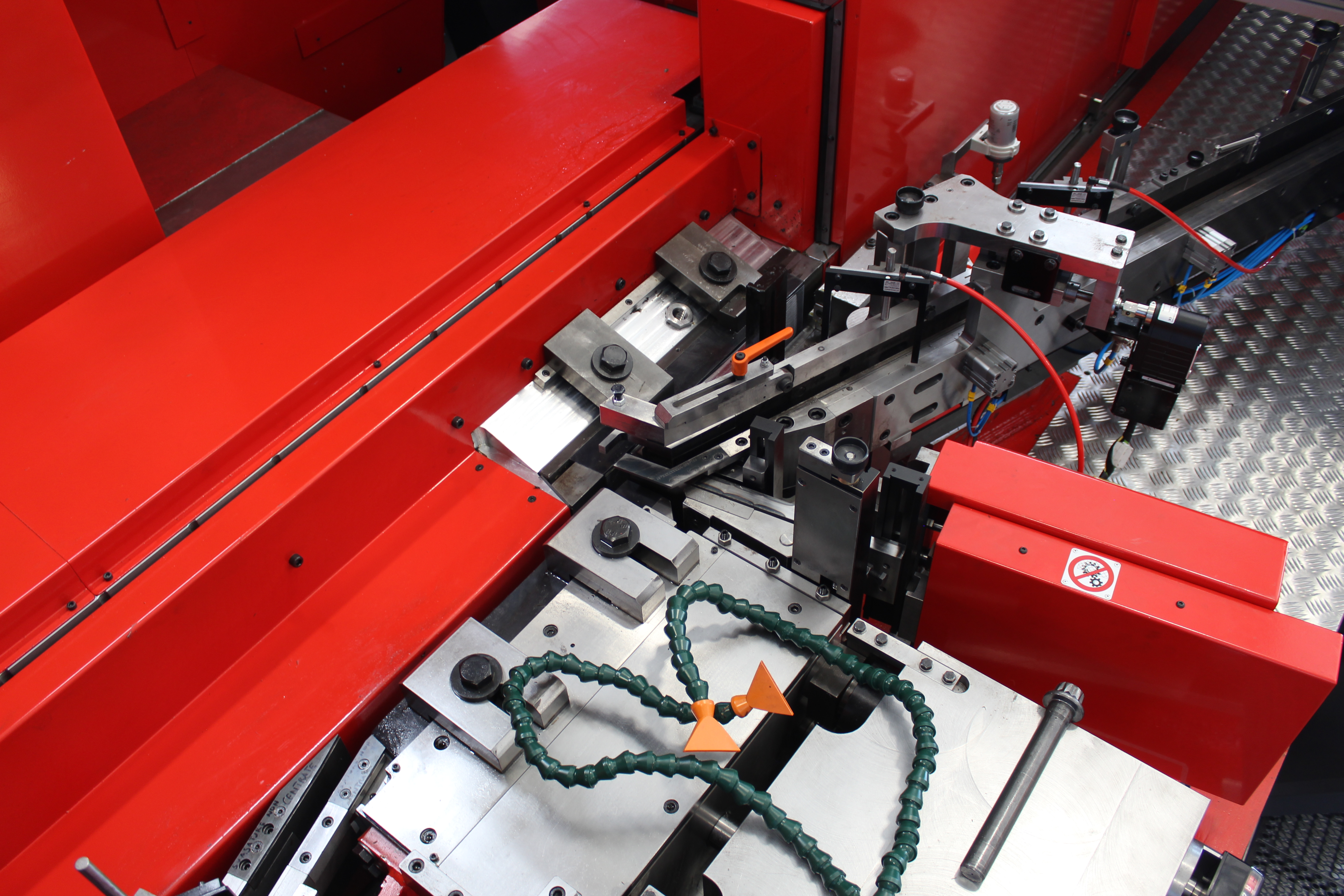

EINFACHEINSTOSSUNG

Die Einstoßvorrichtung für das zu walzende Werkstück ist von grundlegender Wichtigkeit, um eine Maschine mit der besten Effizienz und Produktionsleistung zu erhalten.

Eine für die Benutzer besonders wichtige Anforderung ist die einfache Einstellung dieser Vorrichtung, die sich perfekt synchron mit der Schlittenbewegung bewegen muss.

Bis zur Größe 4 liefert Ingramatic ein einziges Einführungssystem, das sehr einfach und effizient für leichte, relativ kurze Werkstücke ist. Die Steuerung des Einführsystems erfolgt über einen Torquemotor. Die Bewegung des Einführungsschlittens wird durch eine lineare Bewegung auf einer Rollenführung realisiert. Die Maschine ist mit einem Hauptencoder ausgestattet, der den Encoder des Torquemotors steuert und so den Gleichlauf der beiden Achsen gewährleistet. Der Einführhub kann über das Bedienfeld oder über das elektronische Handrad (optional) eingestellt werden. Die Rohlinge werden am Zuführungspunkt durch ein Anschlagsystem getrennt, das das Werkstück an drei Punkten positioniert, bevor es zwischen die Matrizen (Anschlagplatte, Stempel und Einsatz) gebracht wird. Die parallel zum Einführstempel arbeitende Schraubenanschlagplatte stoppt auch den Durchlauf des nächsten Rohlings, um ein doppeltes Einführen zu verhindern.

Dieses einzigartige Einführungssystem von Ingramatic ermöglicht eine hohe Flexibilität bei der Herstellung von kurzen und langen Schrauben sowie von Sonderteilen mit speziellen Formen.

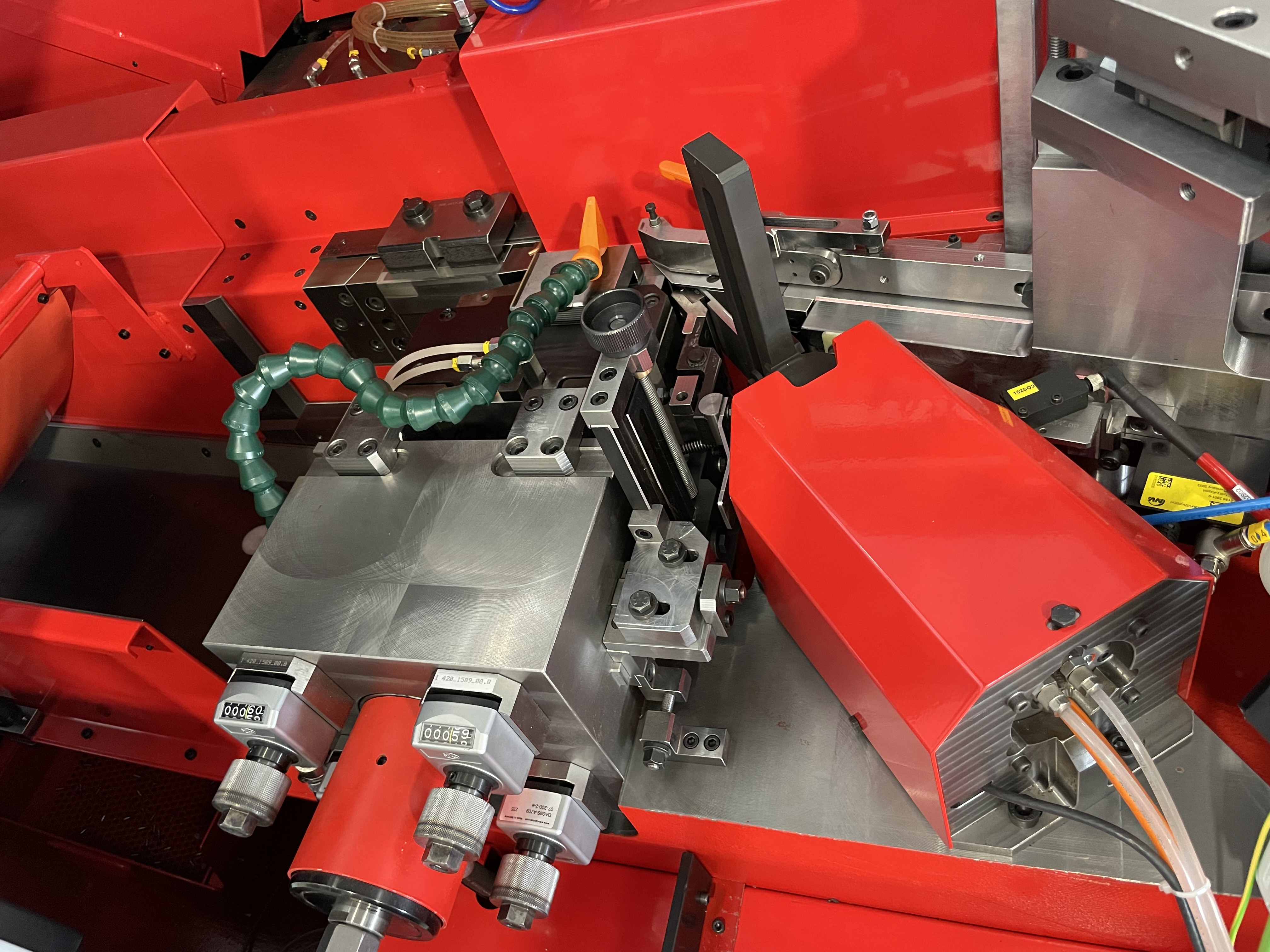

ZWEISTUFIGE EINSTOSSUNG

Das Einstoßsystem für Werkstücke mit größeren Abmessungen erfordert besondere Vorkehrungen, um eine konstante Qualität des Produkts auch bei hoher Geschwindigkeit zu gewährleisten.

Die große Zahl verschiedener Artikel, die gewalzt werden, erfordert ein vielseitiges und effizientes Einstoßsystem.

Das Einführungssystem wird durch zwei bürstenlose Motoren in Verbindung mit zwei hochpräzisen Untersetzungsgetrieben angetrieben. Die wechselseitige Bewegung der Schlitten wird durch ein hochpräzises Ritzel-Zahnstangen-System erreicht. Die Synchronisierung des Systems mit der Position des Stößels wird durch einen von der CPU aktivierten Encoder gewährleistet. Der Rohling wird durch ein Einführungssystem in drei Phasen zwischen die Matrizen geschoben:

1) Pneumatische Trennung;

2) Transport und Positionierung durch einen bürstenlosen Motor;

3) Einführen durch einen bürstenlosen Motor.

- Vereinzelung: Der Vereinzelungsstößel garantiert, dass bei jedem Einschub nur ein Werkstück durchläuft;

- Transport und Positionierung: Der erste Startschieber bringt das Werkstück in den Bereich der Matrize und legt es in die sich bewegende Matrize ein, wenn sich der Schieber in der Ladeposition befindet.

- Einsetzen: Der zweite Startschieber wird mit dem Stößel getaktet, um das Werkstück in einem exakten rechten Winkel zu den Walzbacken zu platzieren.

Das einzigartige Ingramatic-Doppelstartsystem bietet ein hohes Maß an Flexibilität bei der Herstellung von langen und kurzen Schrauben und Sonderteilen mit speziellen Formen (Nuten, Radbolzen, Kappen, Hammerkopfschrauben, usw.)

SELBSTLERNENDE EINSTELLUNG DES ANLASSERFINGERHUBS

Die Einstellung des Einführsystems ist ein grundlegender Vorgang, um die perfekte Einstellung der Maschine zu gewährleisten und die Lebensdauer der Flachbacken und Starterfinger zu sichern.

Der Zeitpunkt der Einführung ist entscheidend für die Wiederholbarkeit der Gewindequalität.

Ingramatic hat eine Softwarefunktion entwickelt, die den Bediener durch die verschiedenen Einstellphasen führt.

Der Rohling wird am Eingang der Matrize positioniert und über das Touchscreen-Panel wird das selbstlernende Verfahren aktiviert, um den Endpunkt des Hubs des oder der Einführstempel im Falle einer doppelten Einführung zu definieren. Die Einstellung ist auch über das elektronische Handrad möglich.

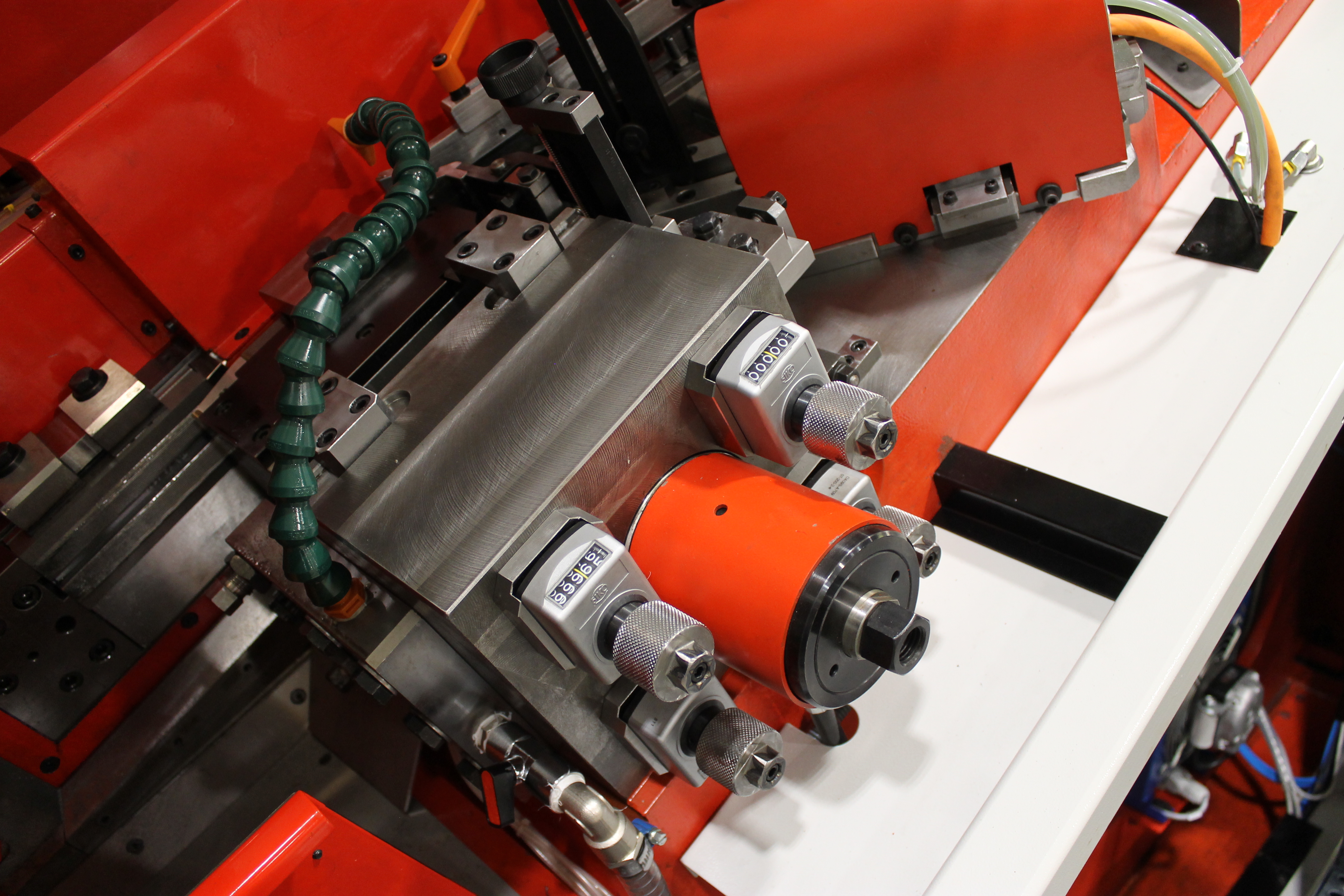

FESTER BACKENHALTER

Die Stabilität des festen Backenkorbes ist entscheidend für die Gewährleistung der Konformität der Maßtoleranzen der hergestellten Werkstücke.

Dieser wichtigen Komponente wird auch die Möglichkeit abverlangt, die in der Einstellungsphase der Werkzeuge notwendigen Regelungen mit hoher Wiederholgenauigkeit durchzuführen.

An den mittelgroßen bis großen Maschinen hat Ingramatic eine zweifache Hydraulikklemmung des Backenkorbes angebracht, sowohl vertikal als auch horizontal, die die korrekte Spannkraft anwendet und sehr bequem und praktisch für den Benutzer ist.

Die üblichen Einstellungen am Backenblock sind:

- Höhenverstellung mit Hilfe des Keils auf der unteren Auflage;

- Einstellung des Abstands und der Neigung der hinteren Auflagefläche mit vier Einstellschrauben mit Skala auf der Bedienerseite.

Der Unterbau des Backenkorbes im Klemmbereich ist mit Rippen verstärkt, die die notwendige Steifigkeit gewährleisten. Ab Größe 3 gehört ein Satz Distanzstücke, die je nach dem zu erzielenden Durchmesser zwischen den Einstellbolzen und dem Werkzeughalter zu montieren sind, zur Standardausrüstung der Maschine. Diese Anwendung ermöglicht eine drastische Verkürzung der Einstellzeit auf sichere Art und Weise.

SCHLITTEN MIT HYDROSTATISCHER SCHMIERUNG

Im Automobilsektor und in der Industrie im Allgemeinen besteht ein steigender Bedarf an Schrauben und Befestigungselementen mit Gewinden, die nach der Vergütung geschaffen werden, um die Präzision der Gewinde und die Ermüdungsfestigkeit der Komponenten zu verbessern.

Die starken Belastungen dieses Prozesses machen den Einsatz von eigens zu diesem Zweck entwickelten und mit angemessenen Konstruktionslösungen hergestellten Werkzeugmaschinen unverzichtbar.

Ingramatic wendet an ihren Maschinen ab Baugröße 5 ein hydrostatisches Schlittenführungssystem an, das sich durch eine hohe Tragfähigkeit und einen großen Dämpfungswert auszeichnet. Das unter Druck stehende Schmiermittel wird über einen Verteiler an die Führungsplatten aus Spezialbronze geschickt, die am Maschinenkörper befestigt sind. Dank des hydrostatischen Futters an den Schienen formt sich eine dünne Ölschicht, die die Arbeitslast gleichmäßig verteilt und die Absorption der Stöße gestattet, die beim Einstoßen des Werkstücks zwischen die Backen entstehen.

Der Schlitten aus hochwiderstandsfähiger Leichtmetalllegierung mit Auflagen aus gehärteten Stahlplatten im Gleitbereich und im Sitz der beweglichen Backe verringert das Gewicht der gegenwirkenden Massen und gestattet hohe Produktionsgeschwindigkeiten.

Ein geschlossener Kreislauf gestattet es, das Schmiermittel der Schienen nach der Abkühlung und der Filterung zur Vermeidung einer Verschmutzung des Kühlmittels wieder in Umlauf zu bringen. Dies bringt eine beachtenswerte Verringerung der Betriebskosten.

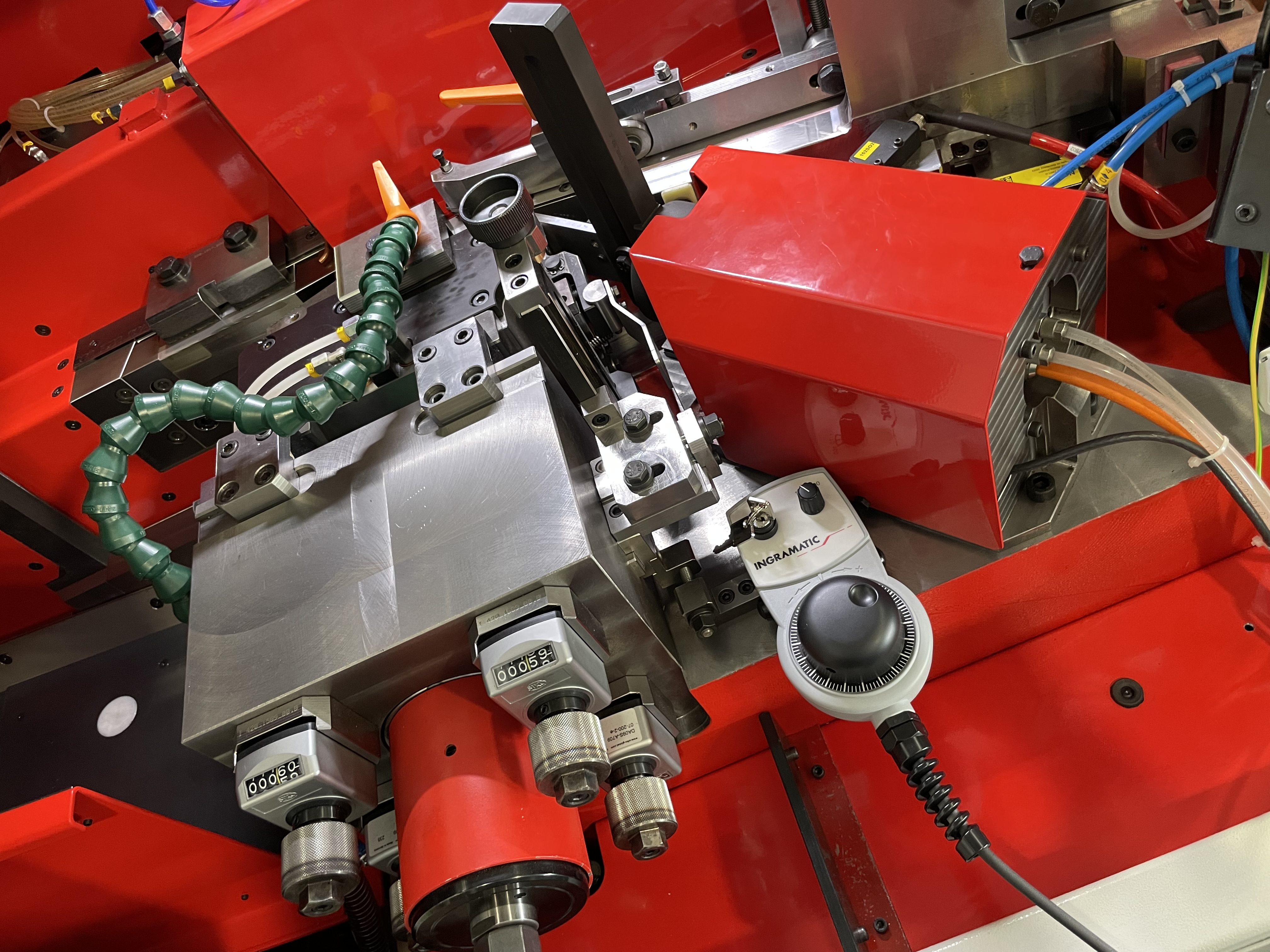

ELEKTRONISCHES HANDRAD

Während der Einstellung einer Gewindewalzmaschine erweist es sich immer als nützlich, den Betrieb der Einstoßgruppe und die korrekte Durchführung des Walzens prüfen zu können.

Dem Bediener muss ein einfach zu benutzendes Mittel zu Verfügung gestellt werden, das es ihm gestattet, vollkommen unfallsicher zu arbeiten und jede Beschädigung der Werkzeuge und der Maschine auszuschließen.

Ingramatic rüstet ihre Gewindewalzmaschinen mit einem elektronischen Handrad aus, das die bequeme Durchführung verschiedener Eingriffe gestattet:

- der Stößel kann manuell mit sehr geringer Geschwindigkeit bewegt werden, ohne die Brems-Kupplungseinheit unnötig zu belasten;

- Die Überprüfung der Übereinstimmung der Matrizen kann sehr einfach durchgeführt werden, indem das Werkstück eine halbe Umdrehung macht und dann wieder zurückfährt;

- die visuelle Inspektion des Anlassers bei kontrollierter Geschwindigkeit ermöglicht die Analyse der Bewegung und die Umkehrung der Drehung, bis die gewünschte Position erreicht ist;

- Das Gewindewalzen mit reduzierter Geschwindigkeit ermöglicht die Betrachtung des gesamten Arbeitszyklus, bevor die kontinuierliche Produktion beginnt.

- Darüber hinaus ermöglicht das elektronische Handrad die Höhenverstellung der Rührschüssel.

SC-MATIC / ANTRIEB

Im Hinblick auf die industrielle Produktion mit reduzierten Losen nimmt die Zahl der Produktionsumstellungen deutlich zu: Dies führt dazu, dass die Bediener bei der Maschineneinstellung eine immer größere Menge an Daten zu bewältigen haben, die extrem schnell abgearbeitet werden müssen.

Die Steuertafel in Form eines Touchscreens, die an den Maschinen von Ingramatic installiert ist, gestattet die einfache und intuitive Verwaltung der Maschine und des Zubehörs. Das System liefert Informationen zu Produktion, vorbeugender und ordentlicher Wartung und eine kontinuierliche Betriebsdiagnose der Gewindewalzmaschine.

Das System SC-MATIC ist in der Lage, eine große Anzahl von Artikelnummern zu speichern. Der Supervisor verfügt über einen Ethernetport für die Datenübertragung und ein Modem für die Aktivierung des Fernservices.

Die Software SC-MATIC wurde von der Firma SACMA auf Siemens-Plattform mit dem Betriebssystem Windows-CE entwickelt, um die Benutzung der Gewindewalzmaschinen einfacher und universell zu machen.

KRAFTKONTROLLE

Für eine Qualitätsproduktion ist an den modernen Gewindewalzmaschinen der Beitrag der Kontrollsysteme von grundlegender Wichtigkeit.

Die Überwachung der Verformungskräfte gestattet den Schutz der Werkzeuge und der mechanischen Komponenten der Gewindewalzmaschine und ist auch eine wirksame indirekte Kontrolle der Maßentsprechung der erzeugten Teile.

Das Belastungskontrollsystem wurde in Zusammenarbeit mit Sacma entwickelt, um die Belastung beim Gewindewalzen zu kontrollieren und ist für alle Ingramatic-Maschinen verfügbar.

Das System verfügt über eine Reihe von Punkten, an denen Belastungssensoren angebracht werden können. Die Ergebnisse werden auf dem Display angezeigt, das in das Bedienfeld der Maschine integriert ist. Das Kontrollsystem wird entweder in Ingramatic kalibriert, um die Belastungskräfte und die Werkzeuganpassung während des Gewindewalzens zu kontrollieren.Jede Maschine kann außerdem für die Installation anderer Kraftkontrollsysteme je nach Kundenbedürfnissen vorgerüstet werden.

Das Signal der gemessenen Kraft kann außerdem für die Aktivierung der Prüf- und Sortiervorrichtung für das Aussortieren der nicht konformen Teile benutzt werden.

AUSWURFSCHIENEN MIT AUSSORTIERUNG

Der Bedarf der Industrie nach immer präziseren und defektfreien Teilen wird sowohl durch die Erzeugung von Maschinen für die Endprüfung der Teile als auch durch das Angebot von Produktionsanlagen erfüllt, die Qualitätsteile herstellen und die defekten Teile aussortieren können.

Ein korrektes Handling ist ebenfalls unverzichtbar, um die Beschädigungsgefahr durch Zusammenstöße der Teile mit den Maschinenkomponenten oder anderen

Teilen so weit wie möglich zu beseitigen.

Ingramatic hat ein System zur Ausschleusung von Teilen entwickelt und optimiert, das in die Ausgaberutsche für Fertigteile integriert ist. Die vom Beladungskontrollsystem erkannte Anomalie betätigt die Ausschleusungsklappe, so dass Teile mit fehlerhaften Gewinden ausgeschleust werden können. Konforme Teile werden mit stoßdämpfendem Material zur Auslaufrutsche geleitet, so dass eine Beschädigung der Gewindeteile vor dem Eintritt in das vom Kunden gewählte Handhabungsgerät erheblich reduziert wird.

MOTORISIERTE SCHNEIDEISENANPASSUNG

One of the most important set up operations to ensure the thread quality of the part is the die match adjustment. This operation must be performed by experts who can interpret the thread quality after the half-rotation of the blank.

On thread rolling machines, the die match is adjusted by an eccentric mechanical system or a motorized system, changing the starting position of the slide to make the thread profile match between the moving and fixed dies.

Ingramatic supplies as option, the M-Group for the motorization of the dies match.

The die match can be done like all the other adjustments of the machine by the touch screen panel moving the head of the machine obtained through a gear motor coupled with a high precision ball screw and a servomotor. With the electronic hand wheel, the gear motor, and the absolute linear transducer it is possible to position the head and the slide, in order to adjust the dies without using wrenches.

ERGONOMIE UND SICHERHEIT

Moderne Werkzeugmaschinen müssen für die Gewährleistung der besten Arbeitsbedingungen der Bediener mit besonderem Augenmerk auf deren Sicherheit und den Umweltschutz konzipiert werden.

Die Kabine der Gewindewalzmaschinen dient der Schalldämmung (Schallpegel unter 80dB) und dem Schutz des Bedieners vor gefährlichem Kontakt mit den in Bewegung befindlichen Teilen.

Ingramatic rüstet ihre Gewindewalzmaschinen mit einem elektronischen Handrad aus, das die bequeme Durchführung verschiedener Eingriffe gestattet:

- der Stößel kann manuell mit sehr geringer Geschwindigkeit bewegt werden, ohne die Brems-Kupplungseinheit unnötig zu belasten;

- Die Überprüfung der Übereinstimmung der Matrizen kann sehr einfach durchgeführt werden, indem das Werkstück eine halbe Umdrehung macht und dann wieder zurückfährt;

- die visuelle Inspektion des Anlassers bei kontrollierter Geschwindigkeit ermöglicht die Analyse der Bewegung und die Umkehrung der Drehung, bis die gewünschte Position erreicht ist;

- Das Gewindewalzen mit reduzierter Geschwindigkeit ermöglicht die Betrachtung des gesamten Arbeitszyklus, bevor die kontinuierliche Produktion beginnt.

- Darüber hinaus ermöglicht das elektronische Handrad die Höhenverstellung der Rührschüssel.

UNTERLEGSCHEIBENMONTAGE

Die immer größere Nachfrage der Industrie nach Schrauben mit vormontierter Unterlegscheibe hat die Maschinenhersteller dazu bewegt, eigene Vorrichtungen für die automatische Montage anzubieten. Diese Maschinen gestatten das Aufsetzen von einer / zwei Unterlegscheiben auf den Rohling vor dem Gewindewalzen, um diese fest mit der Schraube zu verbinden.

Ingramatic stattet seine Maschinen mit Montageeinheiten für eine oder zwei Unterlegscheiben aus, die kompakt und äußerst flexibel sind. Ohne die Zuverlässigkeit und Produktivität der Gewindewalzmaschinen zu beeinträchtigen, können mit diesen Geräten verschiedene Arten von Unterlegscheiben (flach, abgeschrägt, konisch, gewellt, gezahnt, geteilt, usw.) mit einer großen Auswahl an Rohlingsdurchmessern und -längen montiert werden.

Die Software SC-MATIC ermöglicht eine einfache und intuitive Steuerung der Scheibenmontageanlage durch die SPS. Das Sensorkontrollsystem stellt sicher, dass alle Schrauben, die an die Gewindewalzmaschine geschickt werden, mit Unterlegscheiben versehen sind, und sorgt dafür, dass die Schrauben ohne Unterlegscheiben im Umlauf bleiben.

Für die Montage der Aderendhülsen wird eine spezielle Einheit verwendet, in der ein System von Schlitten mit vertikaler Bewegung die Aderendhülsen auf die Rohlinge aufbringt.

UNTERLEGSCHEIBEN UND ROHLINGSBESCHICKER

Der Wert einer automatischen Produktionsanlage wird an ihrer Betriebsautonomie gemessen, d.h. an der Betriebszeit ohne externen Eingriff durch den Bediener.

Auf diese Weise kann man eine hohe Produktionseffizienz erreichen, die die Voraussetzung für die Wirtschaftlichkeit der Anlage darstellt.

Die Gewindewalzmaschinen von Ingramatic können mit dem Porter ausgerüstet werden, einem automatischen System für die Befüllung des entsprechenden Vibrationswendelförderers mit Rohlingen und Unterlegscheiben.

Der Porter besteht aus einem vibrierenden Trichter und einem Hubsystem mit festem Träger und beweglichem Topf. Der Trichter lädt die Teile in den Topf, der auf Wunsch hochfährt und die Teile in den Vibrationswendelförderer schüttet. Als Alternative zum Porter ist je nach Kundenwunsch auch ein Förderband erhältlich.

Die Ladevorrichtung wird vom Maschinen-PLC gesteuert, der das Laden abhängig vom Füllstand der Teile im Vibrationswendelförderer freigibt und dem Bediener den Aufbrauch der Teile im Trichter anzeigt.

GEWINDEWALZMASCHINEN TYP P

Das Walzen von Stiftschrauben oder Einzelteilen ohne Kopf mit Flachbackengewindewalzmaschinen ist extrem vorteilhaft für die Qualität und die Produktionsleistung.

Um diese Bedingungen herzustellen, muss man über ein Zuführsystem mit erprobter Zuverlässigkeit verfügen.

Ingramatic kann die gesamte Maschinenpalette von Baugröße 1 bis 7 in der Ausführung P liefern. Die zu walzenden Teile werden mit Hilfe einer Rohrleitung vor dem Einstoßer positioniert. Eine pneumatische Trennvorrichtung gewährleistet das korrekte Fallen der Teile in die Arbeitszone.

Damit die Teile richtig ausgerichtet zugeführt werden, gibt es zwei mögliche Lösungen.

Die optimale besteht darin, die Gewindewalzmaschine mit der Presse zu verbinden, die das gepresste Werkstück in der letzten Station direkt über das Verbindungsrohr an die Gewindewalzmaschine schickt.

Die zweite Lösung sieht ein Ladesystem mit Vibrationswendelförderer oder Höhenförderer vor, je nach Länge der Teile, und ein mechanisches oder mit einer Digitalvideokamera überwachtes Sortiersystem.

ANKUPPMASCHINE

Das Ankuppen ist ein oft mit dem Walzen verbundener Vorgang.

Es gibt viele Arten von Abschrägungen und Spitzen, die mit einer Schnittbearbeitung vor dem Walzen sehr bequem und gewinnbringend durchgeführt werden können, ohne komplexe Pressausrüstungen mit geringer Leistung benutzen zu müssen.

Die Spindel der Ankuppmaschinen von Ingramatic ist auf einem motorgetriebenen Schlitten montiert, um die korrekte Position je nach Länge der Rohlinge bequem zu erreichen. Diese Position kann gespeichert werden, um die Einstellzeiten zu verkürzen.

Der Rohling wird zuerst von zwei Einstoßern (einer arbeitet auf dem Kopf und der andere auf dem Schaft des Rohlings) zwischen die Backen geführt und dann in das Innere der Spindel gestoßen, wo die Spitze zugeschnitten wird.

Die Kuppspäne werden zusammen mit dem Kühlmittel abgeführt und in einem eigenen Behälter gesammelt, während die Flüssigkeit gefiltert und wieder in Umlauf gebracht wird.

Auf Wunsch des Kunden kann die Ankuppmaschine eine getrennte Maschine oder eine mit der Gewindewalzmaschine kombinierte Arbeitseinheit sein, um das Ankuppen der Teile vor dem Walzen durchzuführen, und dazu das gleiche Ladesystem zu benutzen.

WALZZENTRUM

Da die Produktionsflexibilität ein unverzichtbarer Parameter für den Einstieg in neue Märkte geworden ist, ist die individuelle Anpassung der Maschinen an die Bedürfnisse und Strategien des Kunden sehr wichtig.

Die Herausforderung der letzten Jahre besteht darin, das Konzept der "schlanken" Produktion anzuwenden, indem effiziente Produktionseinheiten mit einem möglichst kurzen Produktionszyklus geschaffen werden und die Anzahl der sekundären Arbeitsgänge an den zu produzierenden Teilen reduziert wird.

Ausgehend vom Standard bietet Ingramatic mit seinem Modularsystem Lösungen für die komplexesten Anforderungen.

Zum Beispiel ermöglicht die Anwendung verschiedener Umformsysteme auf derselben Maschine die Herstellung von Teilen mit mehreren Formen mit nur einem Ladevorgang, wodurch Zwischenlager und mögliche Waschvorgänge reduziert werden.

Um diese Herausforderung zu meistern, werden Lösungen vorgeschlagen, die eine kontinuierliche und automatische Beladung der Platine ermöglichen, indem das Teil zuerst durch die Rotationswalzstation und dann durch die Flachwalzeinheit geführt wird. Auf diese Weise können Walzvorgänge mit unterschiedlichen Durchmessern, Gewinden und Nuten kombiniert und effizient in einer einzigen Produktionseinheit durchgeführt werden.

TOOL DESIGN

Die Evolution der Welt des Walzens bringt die Planer und Techniker dazu, mit dieser Technologie immer komplexere Produkte zu schaffen.

In der Planungsphase neuer Investitionen ist es sehr wichtig, auf die Unterstützung eines zuverlässigen und erfahrenen Partners in der Projektierung und Herstellung von geeigneten Ausrüstungen für die Herstellung der gewünschten Teile zählen zu können.

Dank der langjährigen Erfahrung von Ingramatic in der Problemanalyse des Walzens und der Forschung nach Lösungen und Technologien in Zusammenarbeit mit dem Kunden, kann dieser in dieser kritischen Phase unterstützt werden, um die Projektverwirklichungszeiten zu verkürzen.

Ein Team von Ingenieuren sucht mit Hilfe der modernsten Simulations- und Projektierungssoftwares in Zusammenarbeit mit dem Kunden nach den besten Lösungen für die Industrialisierung des Produkts.

In Zusammenarbeit mit den führenden Betrieben des Sektors ist Ingramatic außerdem in der Lage, effiziente Produktionsanlagen “schlüsselfertig” zu liefern.