ISTITUZIONALE

Ingramatic è un’azienda storica del settore macchine per viteria e bulloneria. Nata nel 1966 ha prodotto e distribuito nel mondo oltre 4000 rullatrici, distinguendosi come marchio leader nel mondo.

Dal 2004 Ingramatic fa parte del gruppo Sacma: sinergia tecnica, produttiva e commerciale unica nel suo genere.

Nel 2006 è stato realizzato il nuovo stabilimento di Castelnuovo Scrivia, su una superficie di 20.000 mq: importante svolta logistica, organizzativa e funzionale adeguata ai nuovi obiettivi.

I nostri prodotti si affiancano alla gamma di produzione Sacma, in particolare abbinamento alle presse progressive, per la rullatura di bulloneria ad alta resistenza e pezzi speciali. Tutti i componenti sono lavorati negli stabilimenti di Ingramatic e di Sacma a Castelnuovo Scrivia, Limbiate e Vimercate.

Nello stabilimento di Castelnuovo Scrivia sono attivi i reparti di lavorazione meccanica, premontaggio, montaggio, collaudo, magazzino e ufficio tecnico. Dalle rullatrici per la piccola viteria e per l’industria automobilistica e delle costruzioni, alle rullatrici a semi caldo per l'aerospace, i nostri prodotti si contraddistinguono per affidabilità, produttività, sicurezza e contenuti innovativi.

Il know-how di Ingramatic permette la realizzazione di macchine standard, con dispositivi di assemblaggio rondelle, unità di smussatura e unità di rullatura a settore con una possibilità di customizzare le macchine a richiesta del Cliente.

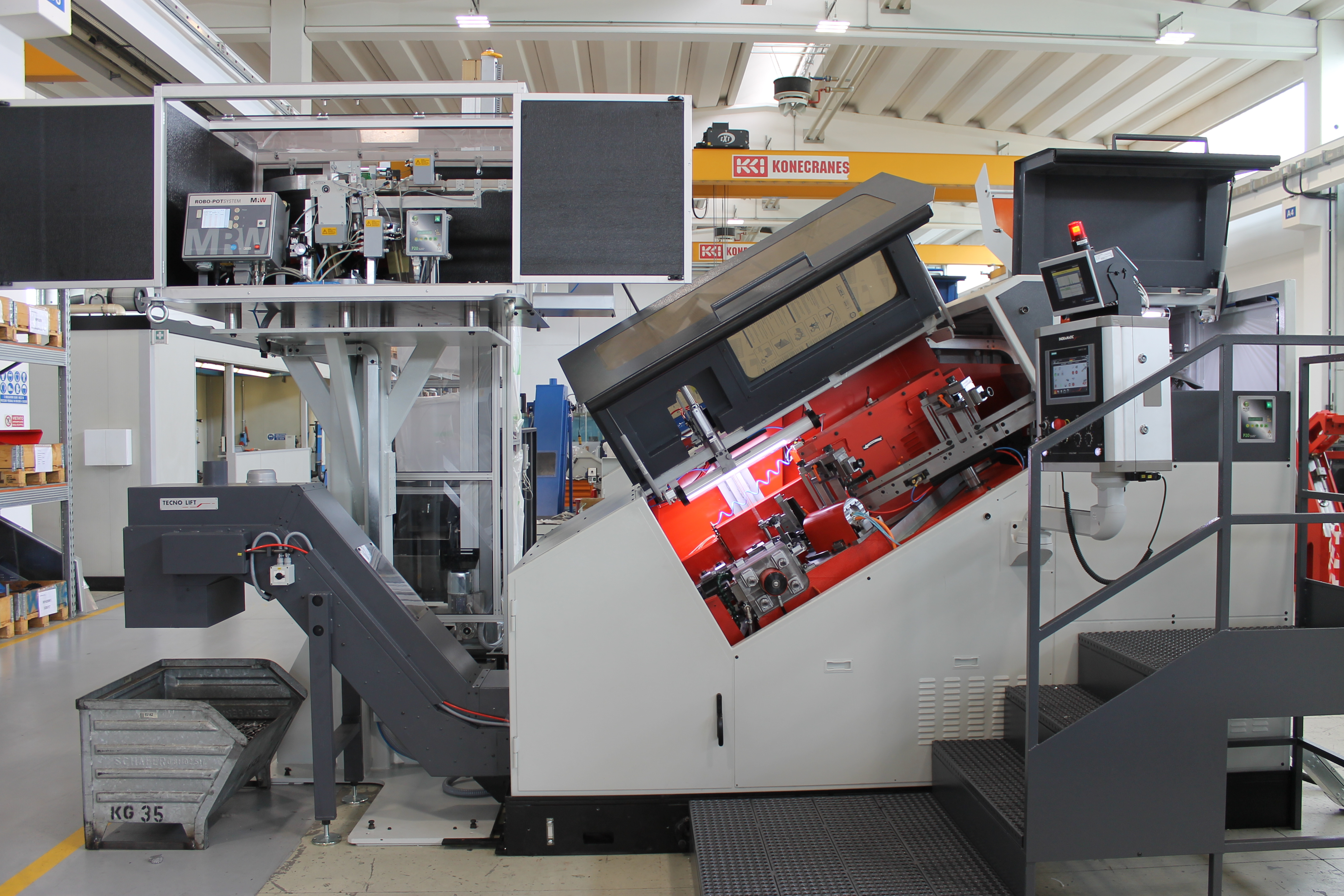

Ingramatic fornisce macchine combinate per la produzione di pezzi complessi con diversi profili in un solo passaggio grazie all'installazione di una stazione di rullatura rotativa a monte della la rullatrice a pettini piani. Ingramatic non propone solo macchine, ma completi sistemi di produzione. Alimentatori automatici forniti dalla Tecno Lift per ribattini e rondelle, apparecchiature per il controllo sforzi abbinate a dispositivi di scarto pezzi, unità di assemblaggio delle rondelle e di smussatura; sono facilmente integrabili nelle rullatrici Ingramatic, progettate per un sistema modulare.

Nelle pagine seguenti desideriamo darVi una visione delle Winning Technologies® che hanno decretato il successo dei prodotti Ingramatic nel mondo.

ULTRA PRECISION

L’elevata precisione delle lavorazioni meccaniche è un requisito indispensabile per realizzare macchine ad alta efficienza produttiva.

Per raggiungere questo obiettivo non si possono accettare compromessi sulla qualità degli organi meccanici che compongono

macchine fortemente sollecitate come le rullatrici.

INGRAMATIC ha scelto di eseguire tutte le lavorazioni negli stabilimenti del Gruppo SACMA, impiegando le più avanzate

tecnologie offerte dal mercato, per avere un controllo totale sulla qualità dei propri prodotti.

Una sistematica e rigorosa ispezione finale di tutti i pezzi prima del loro stoccaggio è la migliore garanzia della

loro conformità ed intercambiabilità. La scelta di materiali ad alta resistenza, l’applicazione di sofisticati

trattamenti termici, l’estrema accuratezza in finiture superficiali di rettifica e lappatura rendono le rullatrici

INGRAMATIC veloci, affidabili e con bassi costi di gestione.

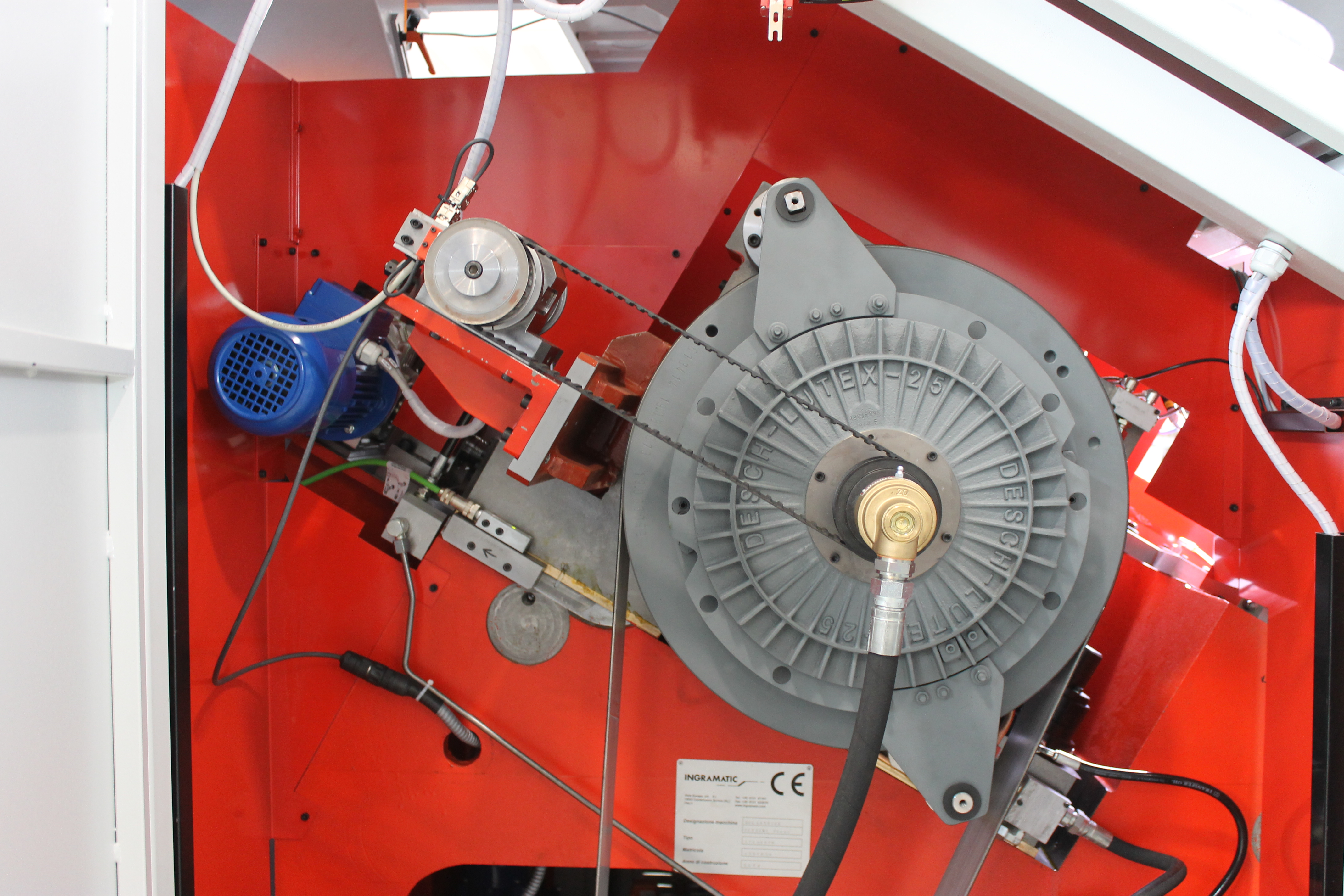

BASAMENTO

Il basamento è un elemento critico per le prestazioni di una macchina utensile ed in particolare di una rullatrice,

in quanto ne influenza la precisione e l’affidabilità nel tempo. Per questo componente sono determinanti l’esperienza

pluriennale, l’indagine con i più sofisticati sistemi di simulazione e l’analisi sperimentale delle deformazioni.

Per le macchine fino alla RP620, il basamento è un monoblocco fuso in ghisa perlitica sferoidale, che garantisce un buon smorzamento delle vibrazioni generate dalla elevata velocità di produzione. Dalla RP720 alla RP920, Ingramatic realizza i basamenti in lamiera d’acciaio elettrosaldata con rinforzo al collo di Cigno e li sottopone a trattamento termico di distensione prima delle necessarie lavorazioni sulla macchina utensile per garantire un elevata resistenza ai sforzi .

Il basamento è fissato ad una piattaforma che lo sostiene assolvendo la funzione di vasca di raccolta del fluido refrigerante. Dal punto di vista strutturale si ottiene un sistema ad elevata rigidità ed una gestione ottimale dei fluidi tecnici, senza pericolo di dispersioni nell’ambiente di lavoro.

Il nuovo design ottimizzato con software FEM consente di contrastare al meglio gli forzi derivanti dalla rullatura di pezzi bonificati e di profili speciali.

SISTEMA MODULARE

L’applicazione del concetto di modularità nella progettazione e costruzione di macchine porta notevoli vantaggi agli utilizzatori.

Innanzitutto risultano agevolate le personalizzazioni dell’impianto sulla base delle esigenze e delle richieste del cliente.

Anche gli interventi di retrofitting su impianti esistenti diventano di più facile attuazione.

INGRAMATIC, unica nel suo settore, realizza le proprie macchine applicando il concetto del sistema modulare, mediato da SACMA.

La totalità della distinta dei componenti delle macchine INGRAMATIC è sempre disponibile a magazzino.

Le rullatrici sono caratterizzate da una progettazione che consente l’inserimento di accessori quali:

- Dispositivo di assemblaggio di una rondella,

- Dispositivo di assemblaggio di due rondelle,

- Unità di smussatura,

- Unità di rullatura rotativa supplementare, per la realizzazione di lavorazioni combinate,

- Sistema di alimentazione per viti prigioniere e particolari speciali senza testa,

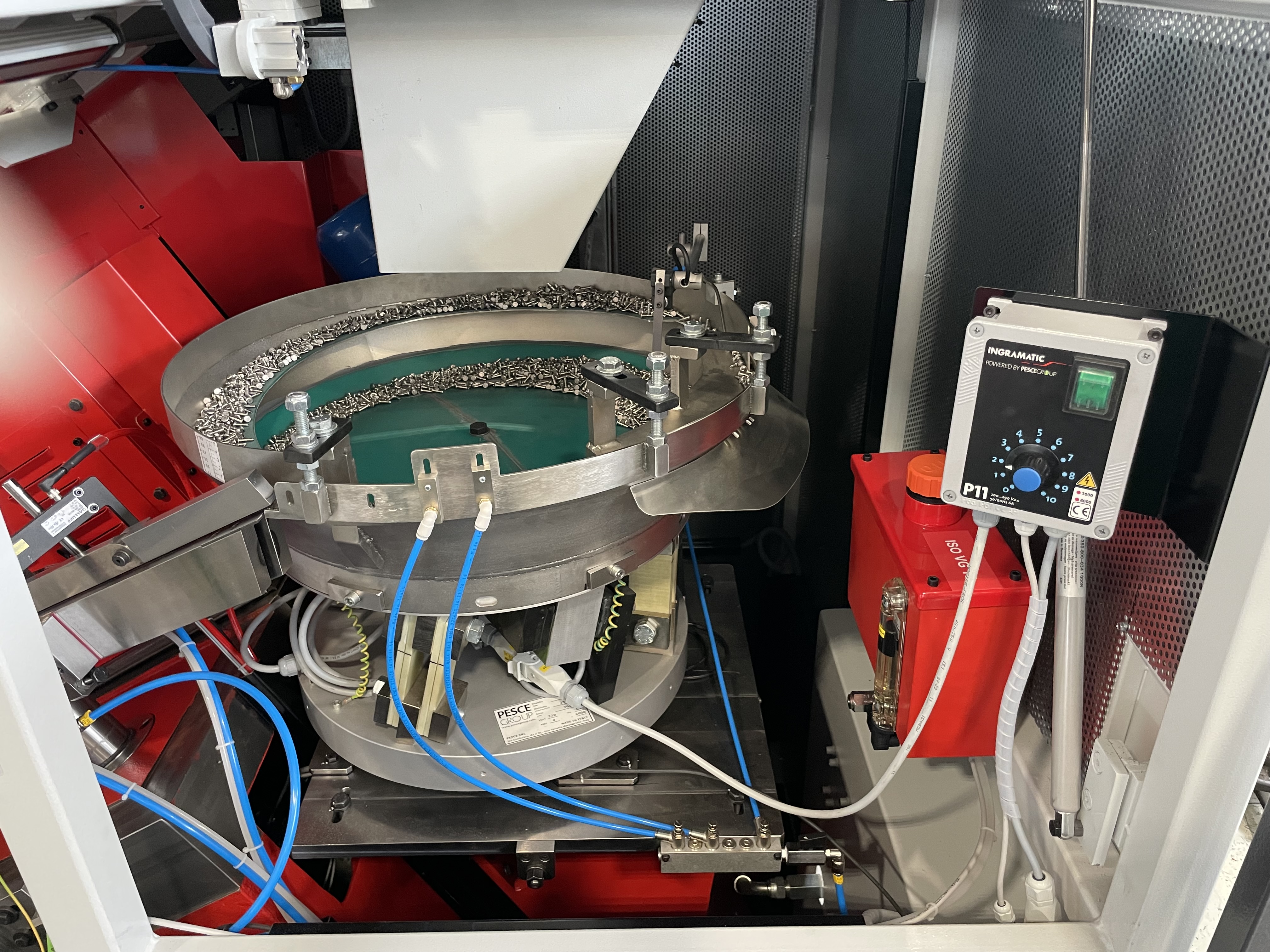

ALIMENTATORE A VIBRAZIONE

Il sistema di alimentazione dei pezzi è una parte molto importante della rullatrice, che si deve integrare perfettamente con

il resto della macchina. L’efficienza dell’impianto è soprattutto legata alla funzionalità dei dispositivi di alimentazione

che devono garantire un flusso continuo dei pezzi correttamente orientati.

Le macchine INGRAMATIC sono concepite per accogliere diversi tipi di alimentazione.

Le rullatrici di piccola taglia, fino alla serie 4, destinate generalmente alla produzione di viteria, sono equipaggiate

con un alimentatore a vibrazione.

Per pezzi speciali sono inoltre previsti dei vibratori dotati di sistemi di visione digitale, che consentono di gestire con la

massima flessibilità i più complessi casi di selezione.

Sulle rullatrici di taglia medio-grande c’è la possibilità di scegliere tra l’alimentatore a vibrazione e il sistema di

alimentazione verticale.

Nella fase di esame iniziale del progetto, l’ufficio tecnico INGRAMATIC realizza uno studio preliminare per

definire la soluzione produttiva ottimale per il cliente.

ALIMENTATORE VERTICALE

Allo scopo di rendere la produzione sempre più efficiente, le rullatrici devono essere equipaggiate con sistemi di caricamento

specifici per la tipologia dei pezzi da lavorare. Il sistema di alimentazione verticale è indicato per bulloneria pesante e per

pezzi speciali aventi lunghezza importante o per grandi rullatrici con elevate altezze di carico.

L’alimentatore verticale Ingramatic è composto da :

- Una tramoggia di carico a vibrazione controllata, per fornire sempre la corretta quantità di pezzi al dispositivo di sollevamento verticale, senza sovraccaricare il contenitore;

- Un dispositivo di sollevamento verticale a facchini con possibilità di regolazione della velocità.

- Un gruppo di rulli rotanti con vibratore lineare per la selezione e l'orientamento dei pezzi prima dell'inserimento nelle guide di alimentazione.

Il sistema consente un perfetto allineamento con le guide della rullatrice, essendo dotato di regolazione motorizzata in altezza e di uno snodo per variare l’inclinazione in funzione della posizione delle guide.

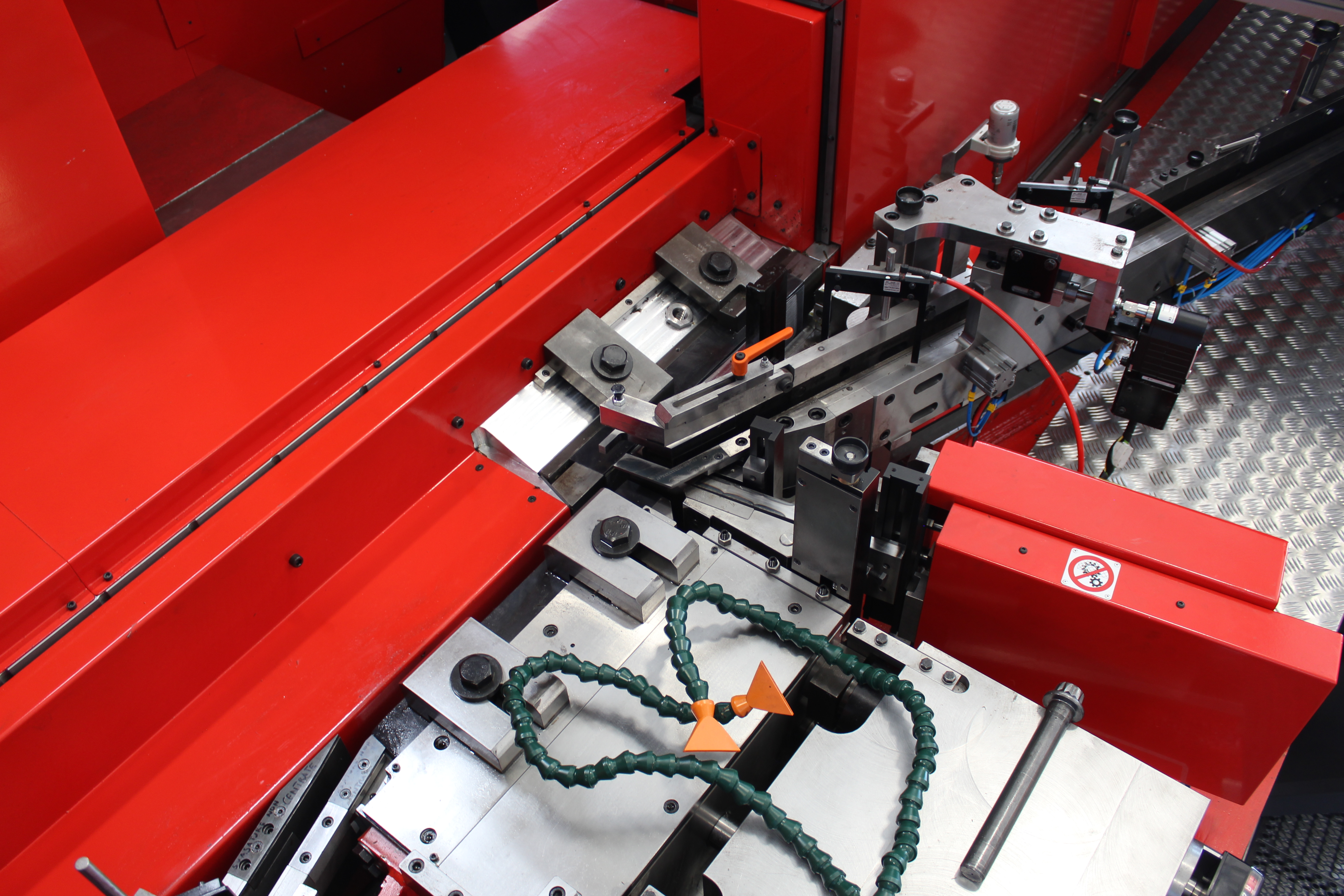

GUIDE MOTORIZZATE

Le guide di alimentazione ricevono i pezzi dal dispositivo di alimentazione e li convogliano perfettamente allineati e

posizionati all’unità di introduzione e quindi agli utensili. Facilità di regolazione, stabilità e resistenza all’usura sono

le caratteristiche che si richiedono a questo tipo di componenti. Le guide delle rullatrici INGRAMATIC sono realizzate

in acciaio speciale e temprate nella zona di scorrimento per garantire una elevata durata nel tempo.

Le guide sono supportate dall’alto ed il loro ampio campo di regolazione in altezza consente di caricare agevolmente anche

pezzi molto lunghi.

La regolazione dell’altezza delle guide è motorizzata con la possibilità di memorizzare la posizione in

riferimento al pezzo da produrre.

La motorizzazione permette inoltre di allineare in automatico le guide con il gruppo di alimentazione a vibrazione.

Su tutti i modelli è anche possibile disporre della regolazione di apertura/chiusura delle guide motorizzata con presettaggio.

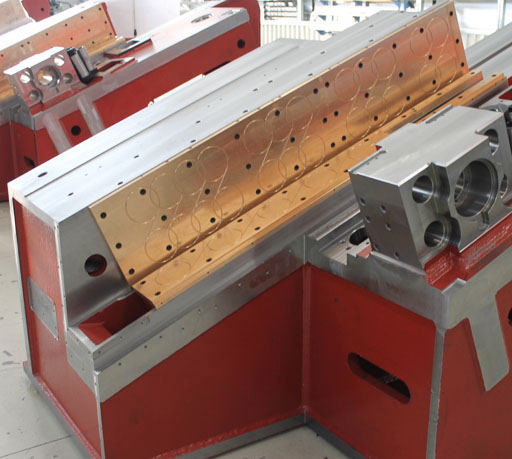

GUIDE SPECIALI RIPORTATE

Le guide di alimentazione sono dei componenti soggetti ad una rapida usura, soprattutto quando si lavorano particolari bonificati

oppure quando si ricorre a profili delle guide con ridotta superficie di contatto per garantire il buon scorrimento dei pezzi.

Per questo tipo di applicazione è necessario costruire le guide in acciaio speciale e progettarle in modo da semplificare gli

interventi di manutenzione.

Per fare fronte a questa problematica, Ingramatic realizza delle guide con riporti in acciaio super rapido temprato ad elevata durezza in modo da aumentare la resistenza all'usura dovuta allo scorrimento dei pezzi .

Questa soluzione è particolarmente indicata per bulloneria ad alta resistenza e per particolari speciali, come per esempio i

bulloni ruota con sottotesta conico. Un ulteriore vantaggio di questa soluzione è dato dalla possibilità di sostituire in modo

rapido e preciso gli inserti usurati senza cambiare integralmente le guide.

INTRODUZIONE SINGOLA

Il dispositivo di introduzione del pezzo da rullare è di importanza fondamentale per ottenere dalla macchina i migliori risultati

in termini di efficienza e produttività. Un’esigenza particolarmente sentita dagli utilizzatori è la facilità di regolazione

di questo dispositivo, che deve muoversi in perfetto sincronismo con il movimento della slitta.

Sulle macchine fino alla grandezza 4 Ingramatic adotta il sistema di introduzione singola, particolarmente semplice ed efficace per pezzi leggeri.

Il comando del sistema di introduzione è ottenuto mediante un motore torque. Il movimento lineare dell'introduttore è realizzato su una guida a rulli di alta precisione. La macchina ha un encoder principale che controlla il motore torque assicurando il perfetto sincronismo con il moto della slitta principale. La corsa dell’introduttore può essere regolata da panello operatore o mediante volantino elettronico (opzionale).

La separazione dei ribattini nel punto di introduzione è realizzata da un sistema d'arresto che prepara l'ottimale posizionamento geometrico del pezzo su tre punti ( lamina d'arresto, punzone e tassello) prima dell'inserimento tra i pettini . Lavorando parallelamente al punzone introduttore, la lamina di arresto viti chiude anche il passaggio del ribattino per evitare introduzioni doppie.

Questo sistema di introduzione Ingramatic, unico nel suo genere, consente una elevata flessibilità nella produzione di viti corte e lunghe, di pezzi speciali con forme particolari.

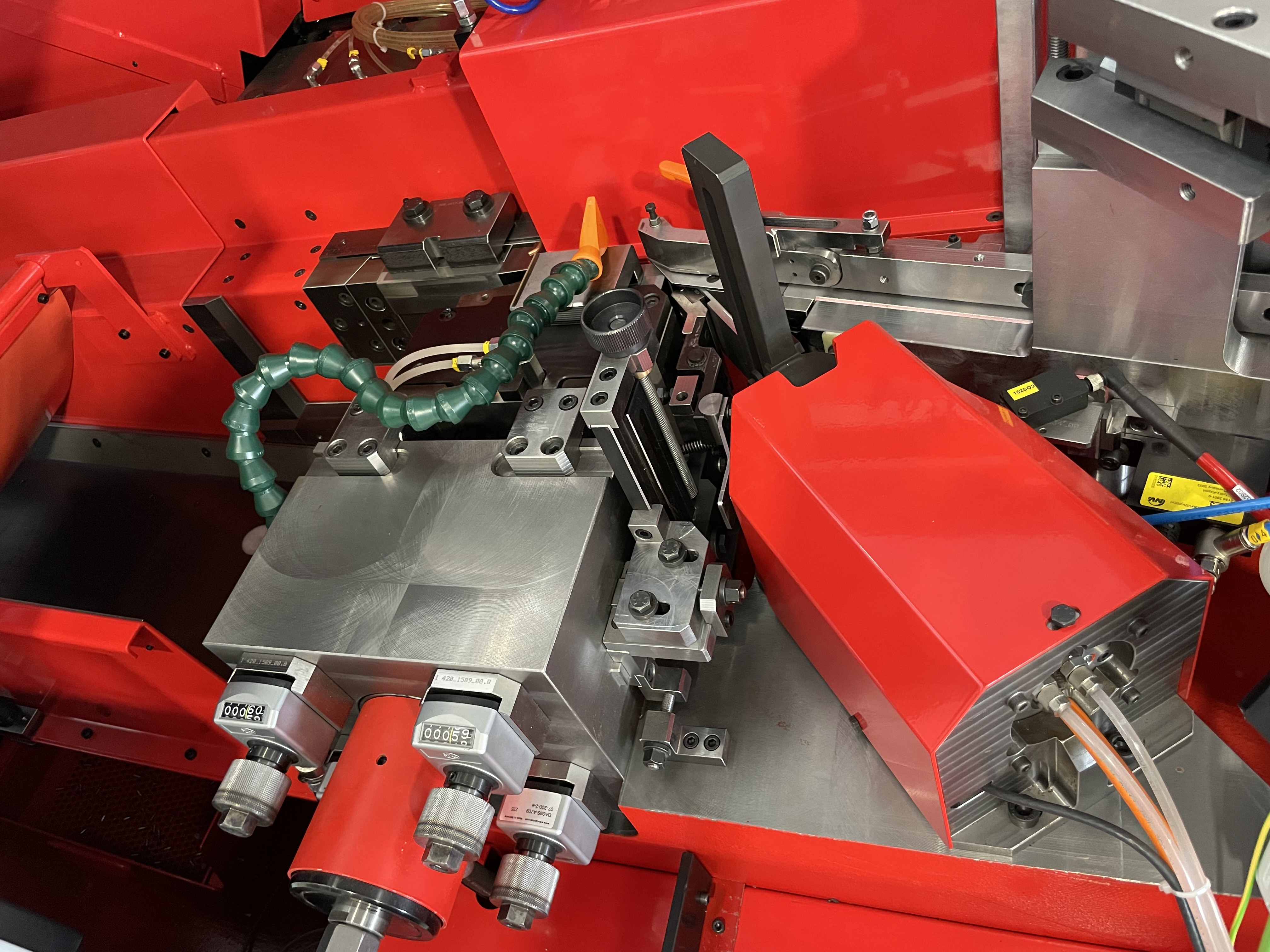

INTRODUZIONE DOPPIA

Il sistema di introduzione di pezzi di maggiori dimensioni richiede particolari accorgimenti per assicurare una

qualità costante del prodotto anche a velocità elevata. La grande varietà di articoli che vengono sottoposti a rullatura

richiede un sistema di introduzione versatile ed efficiente.

Il comando del sistema di introduzione è ottenuto mediante due motori Brushless montati in linea con due riduttori di precisione. Il moto alterno degli slittini è realizzato mediante un sistema pignone cremagliera di alta precisione. Un encoder principale che comanda i motori brushless assicura il sincronismo dell’insieme.

Il pezzo in lavorazione viene inserito tra i pettini mediante un sistema di introduzione diviso in tre fasi:

1) Separazione pneumatica;

2) Trasporto e posizionamento con motore Brushless;

3) Introduzione con motore Brushless

- Separazione: il punzone separatore garantisce il passaggio di un solo pezzo alla volta per ogni introduzione;

- Trasporto e posizionamento: il punzone trasportatore sposta il pezzo nella zona di lavoro e lo mette in posizione contro il pettine mobile. Questa seconda operazione realizza il posizionamento geometrico del ribattino prima del arrivo del punzone introduttore.

- Introduzione: il punzone introduttore agisce qualche instante prima della slitta e completa la precisione del posizionamento del pezzo, realizzando l'introduzione finale in perfetta ortogonalità con i pettini.

Questo sistema di introduzione Ingramatic, unico nel suo genere, consente una elevata flessibilità nella produzione di viti corte e lunghe, di pezzi speciali con forme particolari (gole, bulloni ruota, tappi, viti con testa a martello, ecc.).

AUTO APPRENDIMENTO DELLA CORSA DEL SISTEMA DI INTRODUZIONE

La regolazione del sistema di introduzione è un operazione fondamentale per guarantire il settaggio perfetto della macchina, salvaguardando la vita dei pettini e punzoni introduttori.

Il timing dell'introduzione è decisivo per la repetibilità della qualità del filetto che viene realizzato.

Ingramatic ha sviluppato una funzione software per guidare l'operatore nelle varie fasi di settaggio.

Si posiziona semplicemente un pezzo all’ingresso dei pettini e dal pannello operatore si attiva la procedura di auto apprendimento per definire il punto finale della corsa del punzone introduttore o dei punzoni,nel caso di doppia introduzione. La regolazione è anche possibile usando il volantino elettronico.

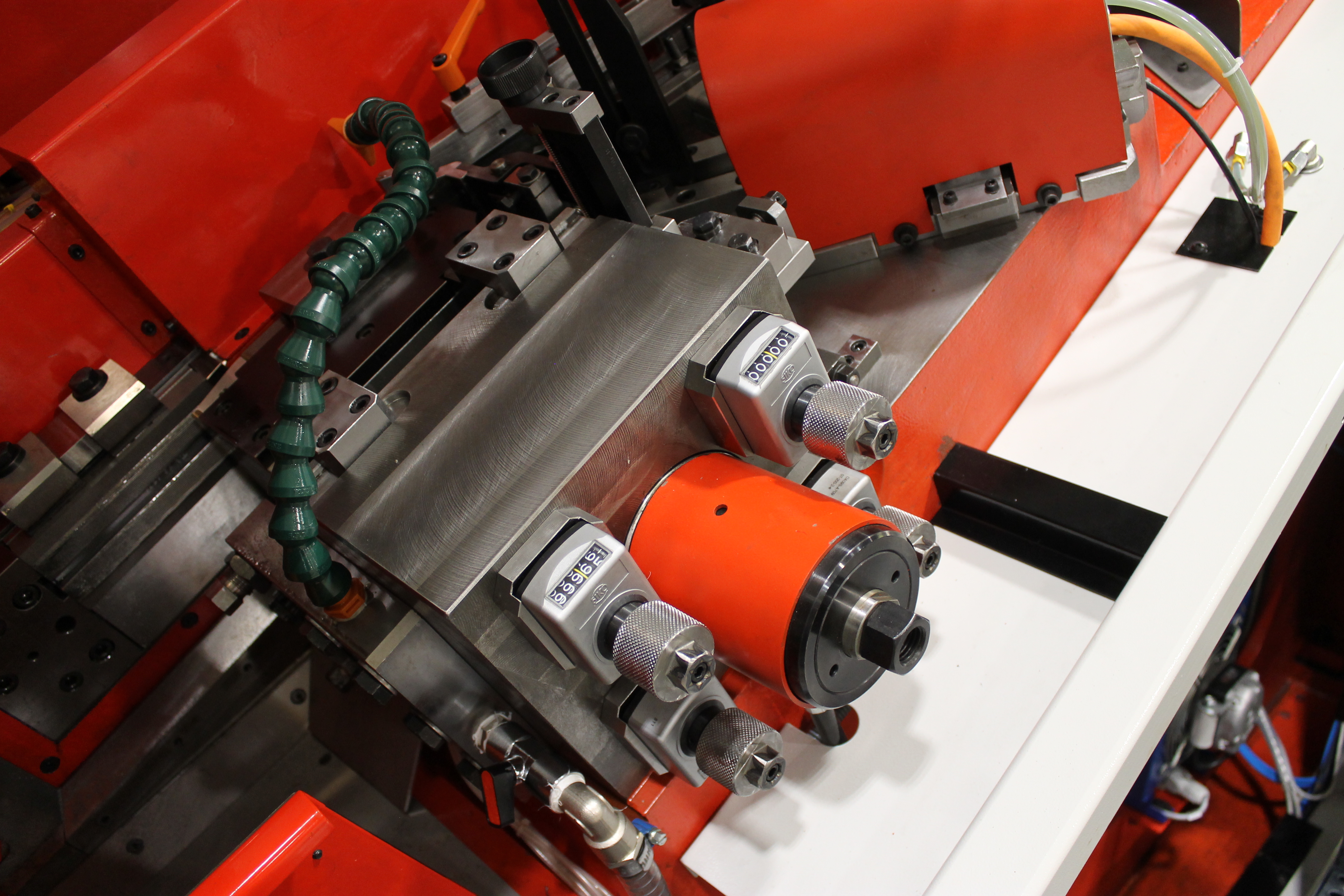

BLOCCO PORTA-PETTINE FISSO

La stabilità del porta-pettine fisso è decisiva per garantire la conformità delle tolleranze dimensionali dei pezzi prodotti.

A questo importante componente è anche richiesta la possibilità di eseguire con elevata ripetibilità e precisione le necessarie registrazioni

nella fase di messa a punto degli utensili.

Sulle macchine di taglia medio-grande Ingramatic ha applicato un doppio bloccaggio idraulico, verticale ed orizzontale, del blocco porta-pettine, che garantisce la corretta forza di fissaggio e risulta molto agevole ed intuitivo per l’utilizzatore.

Le regolazioni attuabili sul blocco porta pettine sono le seguenti:

- Regolazione dell’altezza, tramite il cuneo posto sull’appoggio inferiore;

- Regolazione della distanza e dell’inclinazione del piano di appoggio posteriore, mediante quattro viti di registro graduate poste sul lato operatore.

Il basamento nella zona di fissaggio del blocco porta-pettine è rinforzato con delle nervature che assicurano la necessaria rigidità.

Dalla taglia 3, un set di spessori da inserire a seconda del diametro da ottenere tra i puntali di contrasto e il porta utensili è fornito come dotazione standard della macchina. Quest’applicazione permette una drastica riduzione dei tempi di regolazione in modo sicuro.

SLITTA CON GUIDE IDROSTATICHE

Dal settore automobilistico e dall’industria c’è una sempre maggiore richiesta di viti e elementi di fissaggio con filettatura

eseguita dopo il trattamento termico di bonifica, con lo scopo di migliorare la precisione delle filettature e la resistenza a

fatica dei componenti. Le elevate sollecitazioni di questo processo rendono indispensabile l’impiego di macchine operatrici

appositamente studiate e dotate di opportuni accorgimenti.

Ingramatic adotta sulle proprie macchine, a partire dalla grandezza 5, un sistema di guide idrostatico della slitta, caratterizzato

da un’elevata capacità di carico e da un importante valore di smorzamento.

Il lubrificante in pressione viene inviato attraverso un distributore alle guide in bronzo speciale fissate sul bancale.

Grazie alle tasche idrostatiche presenti sulle guide si forma un velo d’olio, che distribuisce il carico di lavoro in modo

uniforme e consente l’assorbimento degli urti che si generano nell’istante di introduzione del pezzo tra i pettini.

La slitta in lega leggera ad alta resistenza, con piastre in acciaio temprato riportate nelle zone di scorrimento e

nell’alloggiamento del pettine mobile, riduce il peso delle masse alterne e permette elevate velocità di produzione.

Un circuito sigillato consente di rimettere in ciclo il lubrificante delle guide, dopo averlo raffreddato e filtrato,

in modo da non contaminare il fluido refrigerante, con notevole riduzione dei costi di gestione.

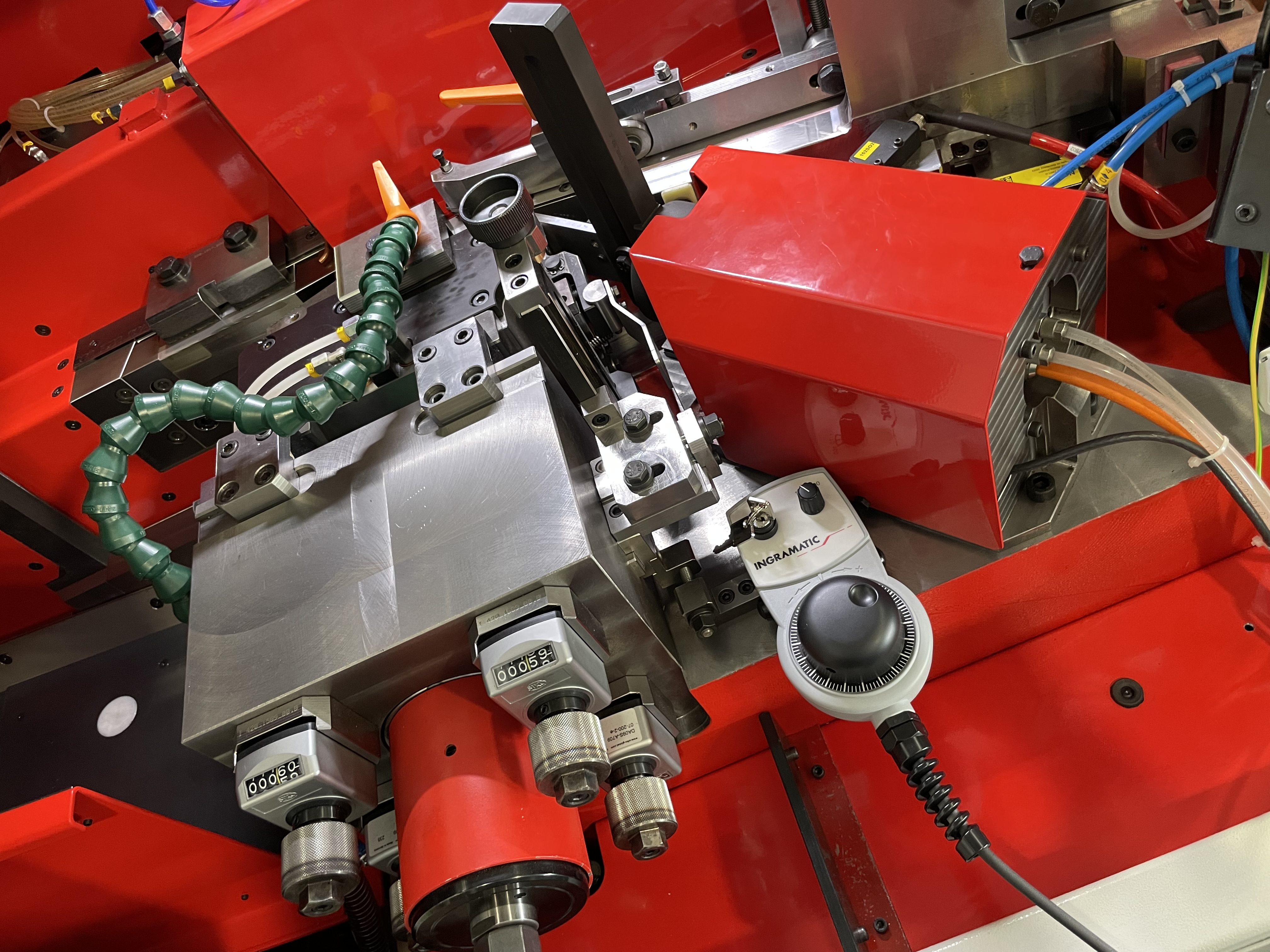

VOLANTINO ELETTRONICO

Nella fase di messa a punto di una rullatrice è sempre utile avere la possibilità di verificare il funzionamento

dell’introduzione e la corretta esecuzione della rullatura. è necessario fornire all’operatore uno strumento di

facile utilizzo che permetta di operare in condizioni di massima sicurezza per la persona, escludendo ogni possibilità

di danneggiamento degli utensili e della macchina.

INGRAMATIC equipaggia le proprie macchine con un volantino elettronico, che consente di eseguire in modo agevole diverse operazioni :

- la slitta può essere mossa in manuale a bassissima velocità, senza sollecitare inutilmente il gruppo freno-frizione;

- la verifica della fase degli utensili può essere fatta molto semplicemente facendo compiere al pezzo circa mezzo giro e facendolo poi ritornare indietro;

- il controllo visivo delle fasi di introduzione ottenuto a velocità controllate consente la deframmentazione del movimento e la possibilità di invertirne la rotazione al raggiungimento della posizione desiderata;

- la rullatura dei pezzi a velocità ridotta permette una visualizzazione del ciclo completo di lavorazione, prima di avviare la produzione in continuo.

- inoltre, il volantino consente la regolazione in altezza delle guide di alimentazione e del vibratore.

SC-MATIC / MOTORIZZAZIONE

Nell’ottica attuale di una produzione industriale a lotti ridotti, il numero di cambi-attrezzatura aumenta in modo considerevole:

da qui l’esigenza per gli operatori di gestire un numero di dati sempre più grande durante la fase di preparazione delle macchine,

che deve avvenire con tempi di intervento estremamente contenuti.

Il pannello di comando tipo touch screen installato sulle macchine Ingramatic offre la possibilità di gestire la macchina

e gli accessori in maniera semplice ed intuitiva. Il sistema fornisce delle informazioni sulla produzione, la manutenzione

preventiva e ordinaria con la diagnostica continua del funzionamento della rullatrice.

Il sistema SC-MATIC è in grado di memorizzare un gran numero di codici prodotto. Il supervisore è dotato di porta ethernet per

il trasferimento dei dati e di modem per l’attivazione del teleservice. Il software SC-MATIC è stato sviluppato dalla SACMA su

piattaforma Siemens, con sistema operativo Windows-CE per rendere più semplice ed universale l’utilizzo delle macchine.

CONTROLLO SFORZO

Per produrre qualità sulle moderne rullatrici il contributo dei sistemi di controllo è fondamentale. Il monitoraggio degli

sforzi di deformazione e della fase dei pettini, oltre a permettere la salvaguardia degli utensili e degli organi meccanici della rullatrice,

è anche un efficace controllo indiretto delle conformità dimensionali dei pezzi prodotti.

L’apparecchiatura è stata sviluppata in collaborazione con Sacma per il controllo degli sforzi di rullatura ed è disponibile anche su tutte le macchine Ingramatic .Il sistema prevede diversi punti di applicazione dei sensori di sforzo, con lettura dei risultati sul display, integrato nel pulpito di comando della macchina. Il sistema di controllo è calibrato in Ingramatic per la misurazione degli sforzi di rullatura e della fase.

Ogni macchina può essere inoltre predisposta per l’installazione di altri sistemi di controllo dello sforzo, secondo le esigenze del cliente. Il segnale dello sforzo rilevato può essere inoltre utilizzato per attivare il dispositivo di scarto dei pezzi non conformi.

SCARTO PEZZO

L’esigenza dell’industria di avere particolari sempre più precisi ed esenti da difetti viene soddisfatta sia realizzando macchine per il controllo finale dei pezzi, sia proponendo degli impianti produttivi capaci di produrre pezzi di qualità e di eliminare i pezzi difettosi. Una corretta movimentazione è altresì indispensabile per ridurre il più possibile il danneggiamento dovuto ad urti dei pezzi con gli organi della macchina o tra i pezzi stessi.

Ingramatic ha sviluppato e messo a punto un sistema di scarto pezzi integrato con lo scivolo di evacuazione pezzi finiti.

L’anomalia rilevata dal sistema di controllo sforzo aziona lo sportello di scarto, consentendo la separazione dei pezzi con filettatura difettosa.

I particolari conformi vengono indirizzati sullo scivolo rivestito in materiale anti urto in modo da ridurre considerevolmente eventuali danni dei pezzi lavorati prima del ingresso nel dispositivo di movimentazione scelto dal cliente.

REGOLAZIONE DELLA FASE MOTORIZZATA

Una delle più importante operazione di set up per garantire la qualità del filetto del pezzo, è la regolazione della fase. Quest'operazione deve essere realizzata da esperti in grado di interpretare la qualità del filetto dopo il mezzo giro.

Sulle rullatrici, la fase è regolata tramite un sistema meccanico ad eccentrico o un sistema motorizzato, modificando la posizione di partenza della slitta per fare coincidere il profilo del filetto tra il pettine mobile e il pettine fisso.

Ingramatic fornisce come opzionale il Gruppo M per la motorizzazione della fase dei pettini. La messa in fase può essere eseguita come il resto delle regolazioni della rullatrice dal pannello Touch Screen muovendo la testa della macchina mediante un motoriduttore accoppiato a una vite a ricircolo di sfere di alta precisione e un servomotore. Con il volantino elettronico abbinato al motoriduttore e al trasduttore lineare assoluto è possibile posizionare la scatola e dunque la slitta per mettere in fase dei pettini evitando l’utilizzi di chiave di servizi.

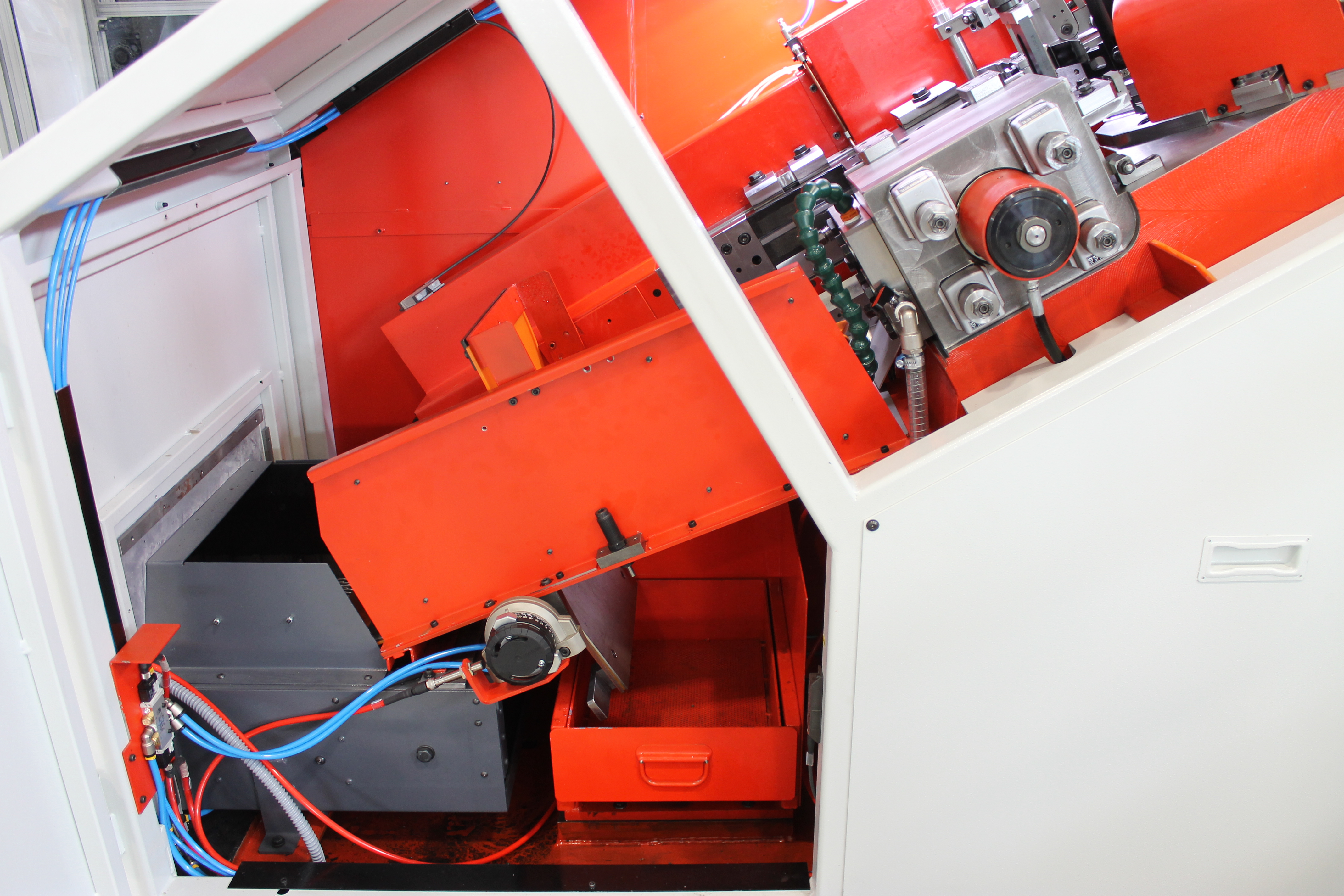

ERGONOMIA E SICUREZZA

Le moderne macchine utensili devono essere studiate per garantire le migliori condizioni di lavoro degli operatori,

con particolare attenzione alla loro sicurezza e alla salvaguardia dell’ambiente. Sulle rullatrici la funzione della cabina è

quella di insonorizzazione (livello di rumorosità inferiore a 80dB) e di protezione dell’operatore dal pericoloso contatto con

organi in movimento.

Le cabine delle rullatrici Ingramatic hanno soluzioni che agevolano

- Gli operatori, mediante ampie scale e pedane, pannello di comando razionale montato su supporto girevole, comodi sportelli di accesso ed efficace illuminazione della zona di lavoro;

- I tecnici della manutenzione, con pannelli per accedere ai vari organi meccanici e gli impianti di servizio facilmente rimovibili.

La piattaforma su cui è fissato il basamento della macchina ha anche la funzione di contenimento dei fluidi tecnici, impedendone la fuoriuscita accidentale e lo stillicidio nell’ambiente di lavoro.

ASSEMBLAGGIO RONDELLE

La sempre maggiore richiesta da parte dell’industria di viti con rondella premontata ha spinto i costruttori di macchine a

proporre degli appositi dispositivi per l’assemblaggio in automatico. Queste apparecchiature permettono di inserire una/due rondelle o boccole nel ribattino prima della filettatura, in modo tale da renderle solidali alla vite stessa, una volta eseguita la filettatura.

Ingramatic equipaggia le proprie macchine con delle unità di assemblaggio di singola o doppia rondella

caratterizzate da dimensioni contenute e da un impiego estremamente flessibile. Senza compromettere l’affidabilità e la

produttività della rullatrice, questi dispositivi consentono l’assemblaggio di diverse tipologie di rondelle (piane,

smussate, coniche, ondulate, dentellate, ecc…) con ampio spettro di diametri e lunghezze di pezzo.

Il software SC-MATIC permette al PLC di gestire in modo facile ed intuitivo il funzionamento del gruppo di caricamento

rondelle. Il sistema di controllo a sensori garantisce che la totalità delle viti inviate alla rullatura siano dotate

di rondella, rimettendo in ciclo quelle che ne sono prive. Per le viti di piccole dimensioni che sono prodotte ad

elevate velocità si adotta una particolare unità in cui delle leve azionate da camma esercitano una pressione sulla

testa della vite per contrastare l’effetto della forza centrifuga. Per l'assemblaggio di boccole, si adotta una particolare unità in cui un sistema di slitte a movimento verticale inserisce le boccole nelle viti.

CARICATORE RONDELLE E RIBATTINI

La validità di un impianto di produzione automatico è misurato dall’autonomia di funzionamento, ossia dal periodo

di lavoro senza intervento esterno dell’operatore. In questo modo si può realizzare una elevata efficienza produttiva,

che è il presupposto per aumentare la redditività dell’impianto.

Le rullatrici Ingramatic possono essere equipaggiate con il porter, un sistema di caricamento automatico di ribattini e rondelle nei rispettivi vibratori di alimentazione. Il porter è costituito da una tramoggia vibrante e da un sistema di sollevamento a montante fisso e tazza mobile. La tramoggia carica i pezzi nella tazza, che a richiesta si solleva e ribalta i pezzi all’interno del vibratore. Un sistema a tappeto di caricamento è anche dispobile in alternativa al porter, secondo le esigenze del cliente.

Il dispositivo di caricamento viene gestito dal PLC della macchina, che da il consenso di carico in base al livello dei pezzi nel vibratore e segnala all’operatore l’esaurimento dei pezzi nella tramoggia.

RULLATRICI TIPO P

La rullatura di viti prigioniere o di particolari privi di testa su macchine a pettini piani è estremamente vantaggiosa

dal punto di vista della qualità e della produttività. Per realizzare queste condizioni è necessario disporre di un sistema

di alimentazione di provata affidabilità.

Ingramatic può fornire tutta la gamma di macchine dalla grandezza 1 alla 7 nella versione P. I pezzi da rullare vengono posizionati di fronte all’introduttore mediante un condotto tubolare. Un dispositivo pneumatico di separazione assicura la corretta cadenza dei pezzi nella zona di lavoro.

Per l’alimentazione dei pezzi opportunamente orientati vi sono due possibili soluzioni. Quella ottimale consiste nel collegare la rullatrice alla pressa, che nell’ultima stazione invia il pezzo stampato direttamente alla rullatrice attraverso la tubazione di collegamento.

La seconda soluzione prevede un sistema di caricamento con vibratore o elevatore, in funzione della lunghezza dei pezzi, ed un sistema di selezione di tipo meccanico o con videocamera digitale.

UNITÀ DI SMUSSATURA

La smussatura è un’operazione spesso abbinata alla rullatura.

Vi sono infatti molti tipi di smussi e punte che possono essere realizzate in modo molto più agevole e redditizio mediante

una lavorazione di taglio prima della rullatura anziché ricorrere ad attrezzature di stampaggio complesse e poco performanti.

Il mandrino delle smussatrici Ingramatic è montato su una slitta motorizzata, per ottenere agevolmente la corretta posizione per le diverse lunghezze dei ribattini. Questa posizione può essere memorizzata per velocizzare i tempi di set up.

Il ribattino è dapprima inserito tra le pinze da due introduttori (uno che lavora sulla testa e uno che lavora sul sottotesta del ribattino) e poi spinto all’interno del mandrino, dove viene tagliata la punta.

Gli sfridi sono espulsi insieme al refrigerante e raccolti in un apposito contenitore, mentre il liquido viene filtrato e rimesso in circolazione.

A scelta del cliente, la smussatrice può essere una macchina singola o una unità di lavoro abbinata alla rullatrice, per realizzare lo smusso dei pezzi prima della rullatura.

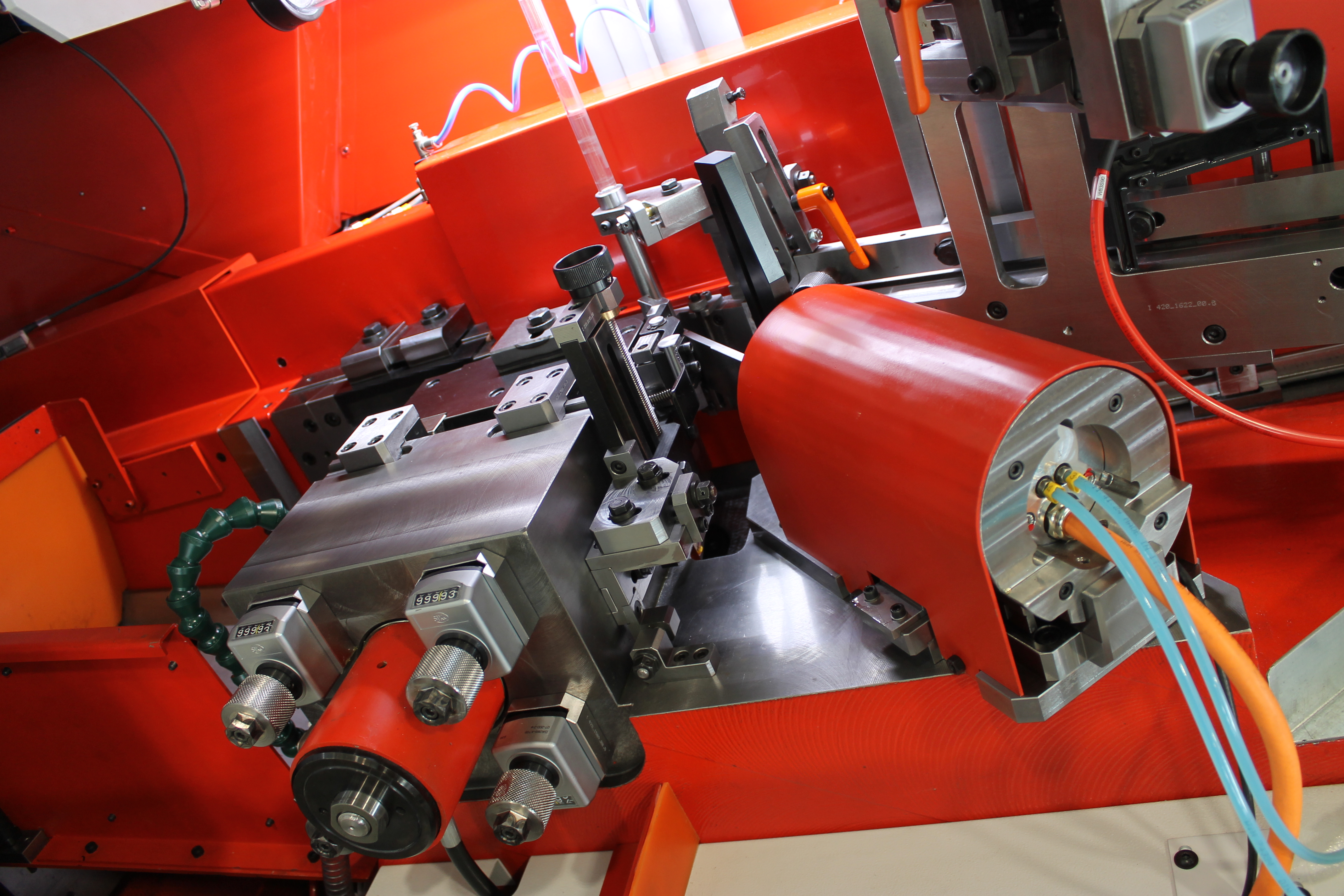

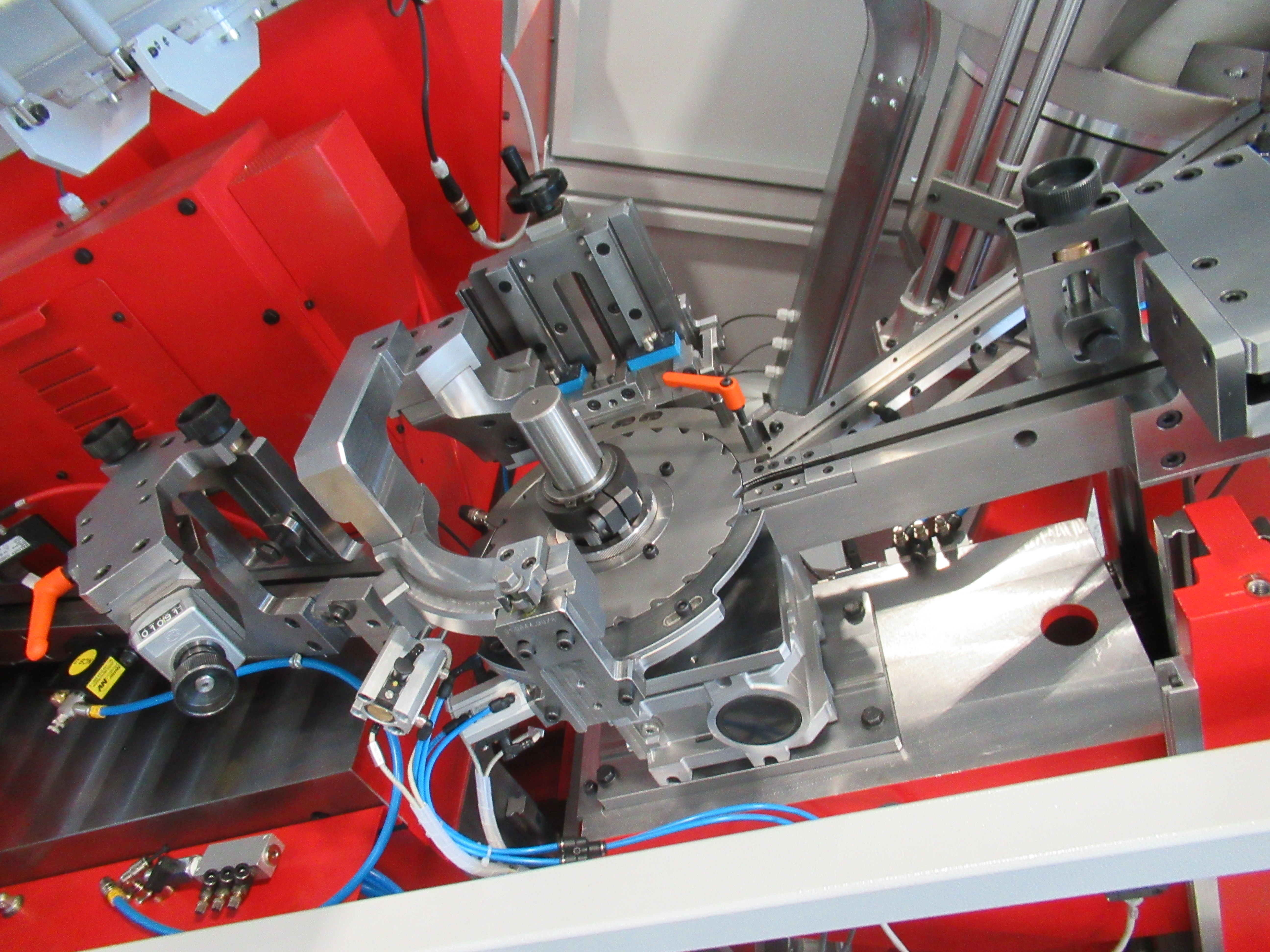

RULLATRICE COMBINATA

Poiché la flessibilità produttiva è diventata un parametro indispensabile per conquistare nuovi mercati, è

importante personalizzare le macchine secondo le esigenze e le strategie del cliente.

Il challenge di questi ultimi anni è di applicare il concetto di produzione "Lean" creando delle unità di produzione efficienti e con un ciclo di produzione più breve possibile, riducendo il numero di riprese sui pezzi da produrre.

Partendo dalle sue macchine standard, Ingramatic propone delle soluzioni in grado di soddisfare le richieste più complesse con il suo sistema Modular. Ad esempio, l’applicazione sulla stessa macchina di diversi sistemi di lavorazione permette di produrre pezzi di geometria complessa con una sola operazione di caricamento, riducendo i stock intermedi ed eventuali operazioni di lavaggio. Per far fronte a questa esigenza vengono proposte delle soluzioni che consentono il caricamento dei ribattini in modo continuo ed automatico, facendo passare il pezzo prima nella stazione di rullatura rotativa e successivamente nella stazione di rullatura a pettini piani. In questo modo si possono combinare operazioni di rullatura su diametri diversi, filettature e gole, utilizzando con efficienza una sola unità produttiva.

TOOL DESIGN

L’evoluzione del mondo della rullatura spinge progettisti e tecnici a realizzare con questa tecnologia dei prodotti sempre più complessi.

È molto importante, nella fase di pianificazione di nuovi investimenti, poter contare sul supporto di un partner affidabile ed esperto

nella progettazione e realizzazione delle attrezzature idonee a produrre i particolari richiesti.

La pluriennale esperienza di Ingramatic nell’analisi delle problematiche di rullatura e nella ricerca di soluzioni tecnologiche condivise con il cliente, consente di poterlo affiancare in questa fase critica, in modo da accelerare i tempi di realizzazione del progetto. Un team di ingegneri, con l’ausilio dei più moderni software di simulazione e di progettazione, collabora con il cliente per individuare le migliori soluzioni per l’industrializzazione del prodotto. Collaborando con aziende leader del settore, Ingramatic è inoltre in grado di proporre efficienti impianti produttivi “chiavi in mano”.