La SACMA, fondata nel 1939, ha iniziato a progettare e costruire presse automatiche per lo stampaggio a freddo fin dall’immediato dopoguerra. Uno sviluppo ed una crescita notevoli hanno reso SACMA un nome molto conosciuto presso i fabbricanti di fasteners e parti speciali presenti nel mercato mondiale: ogni giorno più di 6500 presse SACMA in centinaia di stabilimenti trasformano tonnellate di acciaio in milioni di pezzi per i più svariati settori industriali. Per l’industria produttrice di beni a largo consumo sono ormai irrinunciabili i vantaggi che la tecnologia dello stampaggio a freddo comporta: elevata resistenza, tolleranze ridotte, risparmio di materia prima, bassi consumi di energia, alta produttività, costi competitivi. Nella strategia di proporre macchine sempre all’avanguardia ed in grado di soddisfare le esigenze di un mercato sempre più orientato verso particolari speciali net-shape, SACMA continua ad ampliare la propria gamma di presse progressive e combinate, arricchendola di nuovi modelli con avanzati nuovi contenuti tecnologici. L’innovazione viene perseguita da SACMA attraverso un processo evolutivo di miglioramento costante dei propri prodotti, la cui validità risulta sempre apprezzata dagli utilizzatori: macchine ben costruite, generosamente dimensionate, veloci, affidabili e dai bassi costi di gestione. Per consentire ai propri Clienti di operare nel modo migliore, SACMA mette a loro disposizione una rete di assistenza a livello mondiale ed un efficiente servizio di ricambi, in modo da ridurre drasticamente i tempi di intervento.

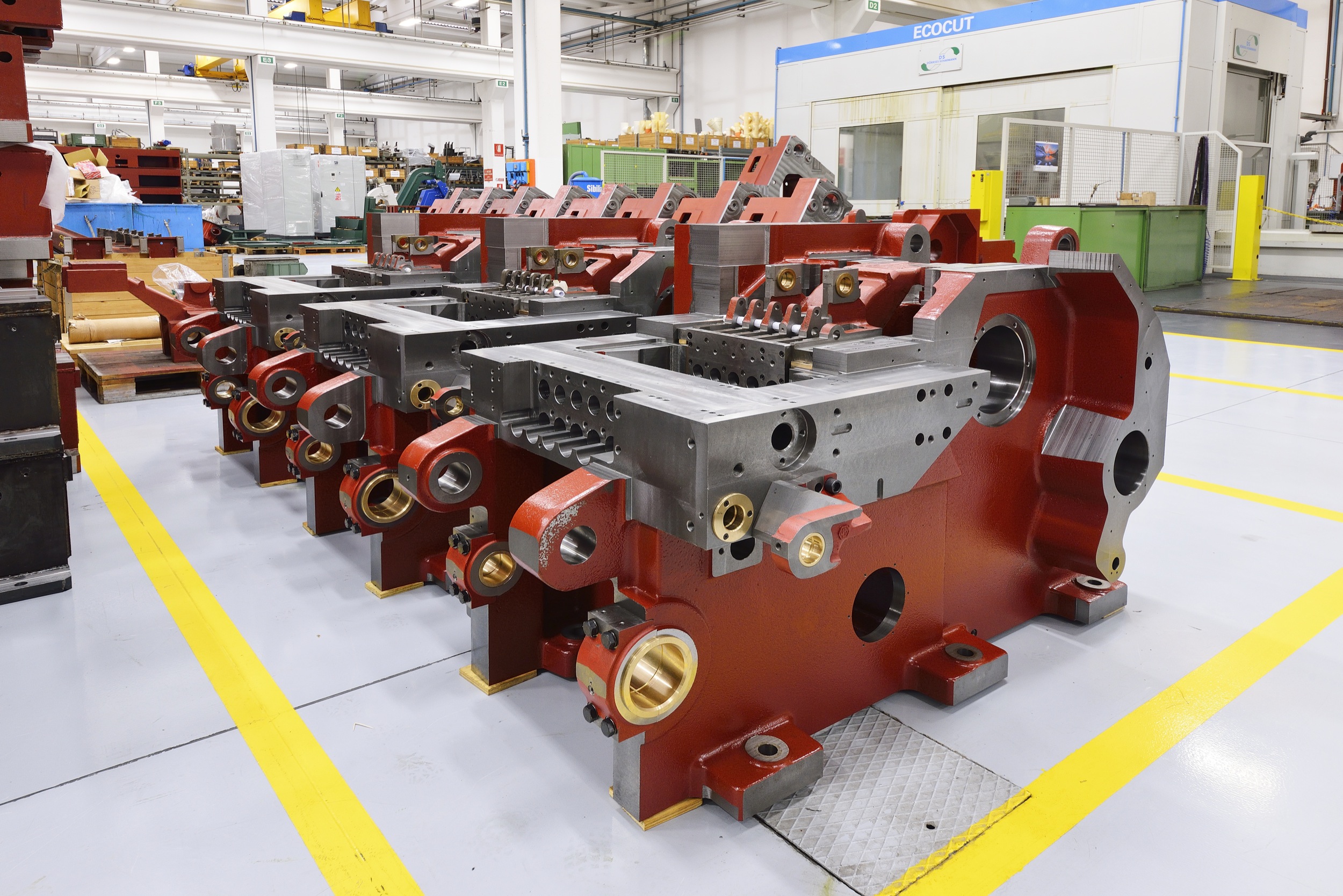

BASAMENTO MONOBLOCCO

Il basamento è un elemento fondamentale per le prestazioni di una macchina utensile ed in particolare di una pressa, in quanto ne influenza la precisione e l’affidabilità nel tempo.

Per questo componente sono determinanti l’esperienza pluriennale, l’indagine con i più sofisticati sistemi di simulazione e l’analisi sperimentale delle deformazioni. Tra le varie modalità costruttive, SACMA ha fatto una scelta ben precisa: un monoblocco fuso in ghisa perlitica sferoidale, normalizzato e stabilizzato con invecchiamento naturale di almeno 12 mesi, che garantisce la massima rigidità ed una elevata stabilità dimensionale. La selezione dei migliori fornitori e il costante monitoraggio della conformità alle specifiche tecniche SACMA assicurano una qualità costante delle fusioni. L’accurata lavorazione ed i continui controlli, unitamente all’elevato smorzamento interno delle vibrazioni tipico di questo materiale, completano il quadro e consentono alle nostre macchine di produrre per molti anni con inalterati standard di precisione.

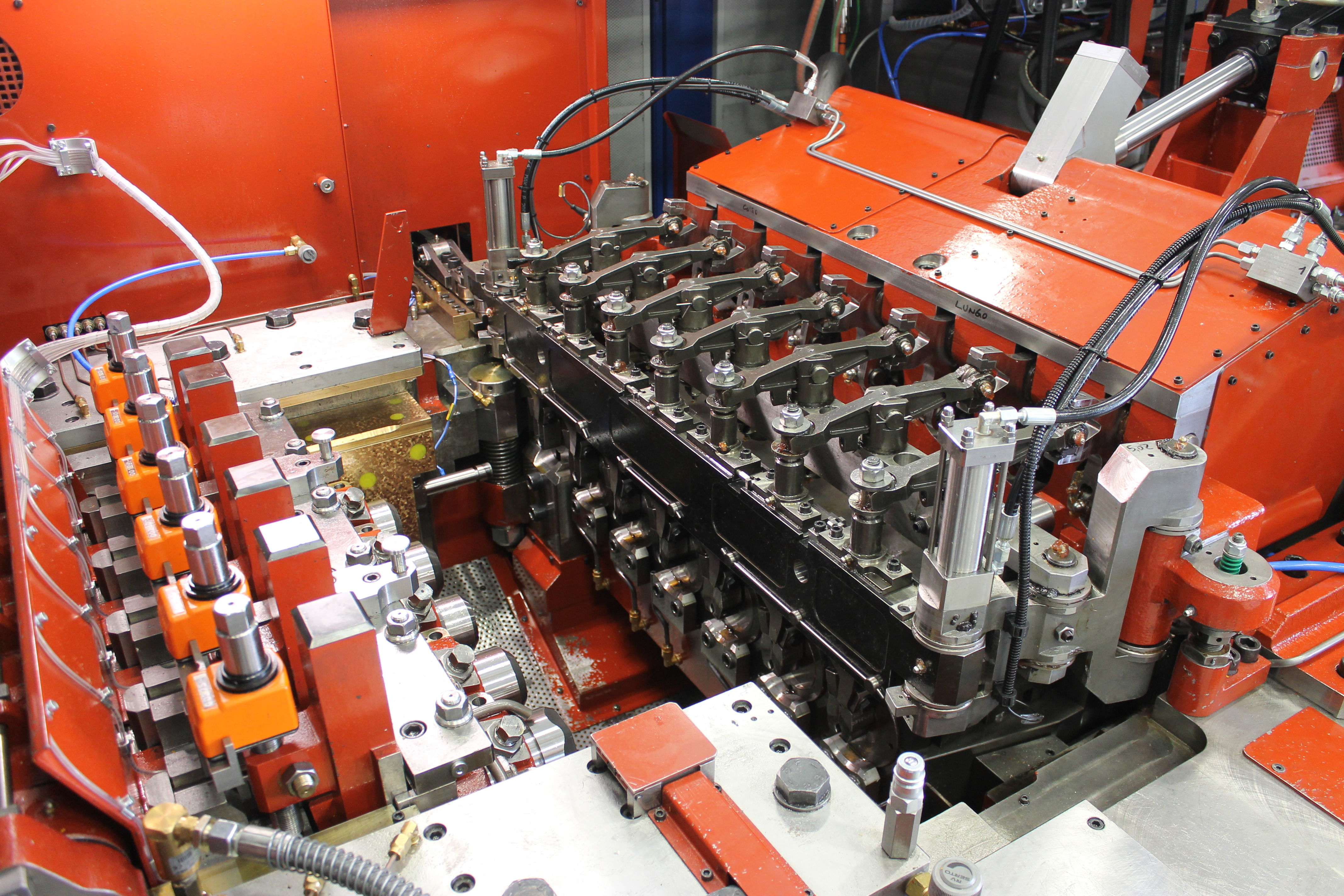

ULTRA PRECISION

L’elevata precisione delle lavorazioni meccaniche è un requisito indispensabile per realizzare macchine ad alta efficienza produttiva.

Per raggiungere questo obiettivo non si possono accettare compromessi sulla qualità degli organi meccanici che compongono macchine

fortemente sollecitate come le presse.

Sacma ha scelto di eseguire tutte le lavorazioni nei propri stabilimenti, impiegando le più avanzate tecnologie offerte dal mercato,

per avere un controllo totale sulla qualità dei propri prodotti. Una sistematica e rigorosa ispezione finale di tutti i pezzi prima

del loro stoccaggio è la migliore garanzia della loro conformità ed intercambiabilità.

La scelta di materiali ad alta resistenza, l’applicazione di sofisticati trattamenti termici, l’estrema accuratezza

in finiture superficiali di rettifica e lappatura rendono le presse Sacma veloci, affidabili e con bassi costi

di gestione.

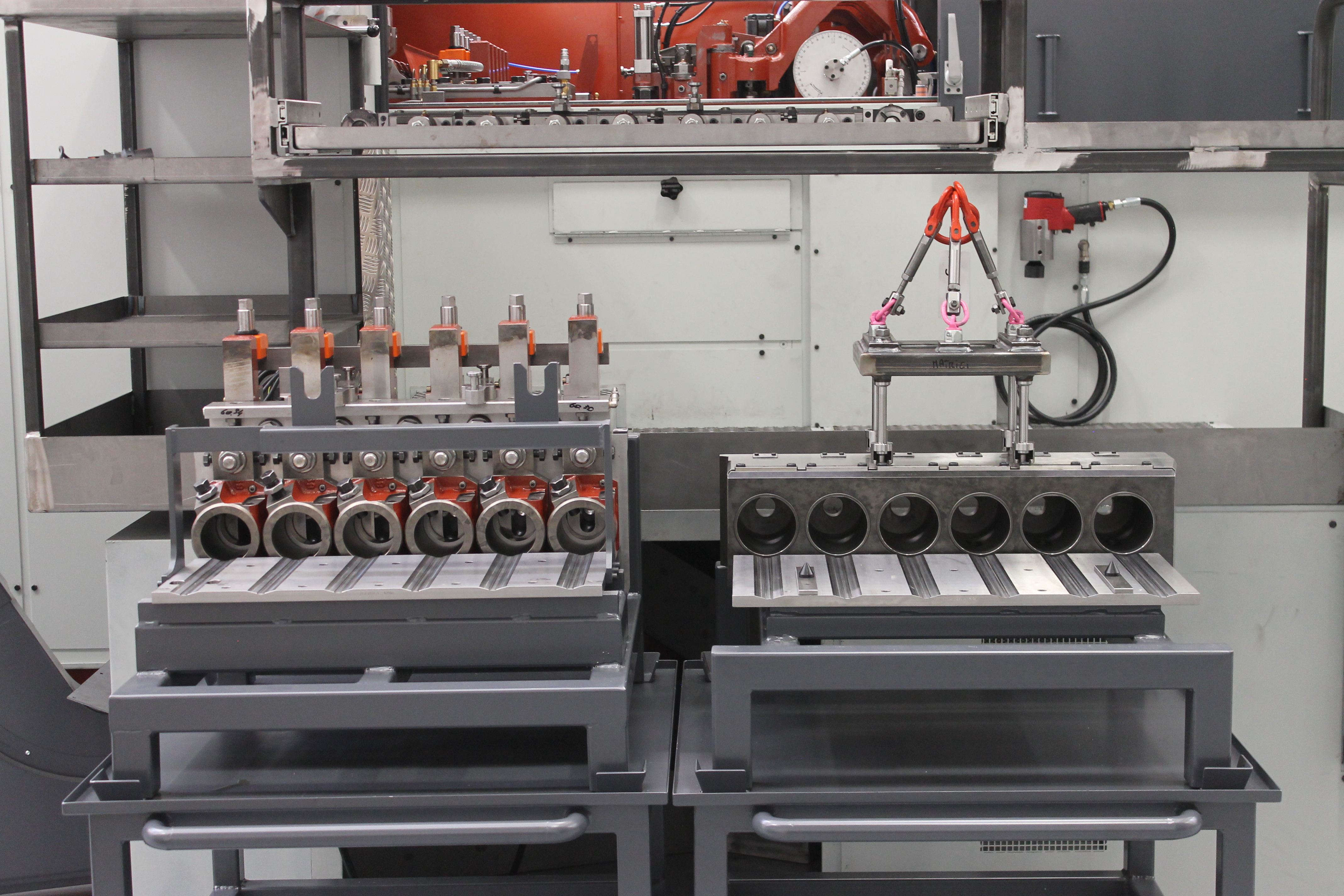

CAMBIO RAPIDO E PACCHETTO QTC

La possibilità di effettuare cambi di produzione nel minor tempo possibile costituisce una esigenza irrinunciabile per la moderna

industria dello stampaggio, rendendo questa tecnologia ancor più competitiva nei confronti di quelle tradizionali ad asportazione

di truciolo.

Sacma ha sviluppato soluzioni che garantiscono l’ottenimento di requisiti di flessibilità ed efficienza senza compromettere

le riconosciute doti di robustezza ed affidabilità tipiche delle sue presse. Il sistema di cambio rapido CR, di cui sono

fornite le presse serie 3, 4, 5 e 6, consente una agevole rimozione della scatola porta-matrici a bloccaggio idraulico,

della piastra porta punzoni e della traversa porta pinze del transfer.

La dotazione può essere completata da una serie di accessori che permettono una rapida messa a punto delle attrezzature fuori macchina: banchi di lavoro per il montaggio di punzoni e matrici, banco di regolazione e centraggio, carrello di servizio, dima di centraggio pinze del transfer fuori macchina. Il pacchetto opzionale QTC comprende una piastra porta punzoni, una scatola matrici, una traversa del transfer extra, con i relativi carrelli e dima di centraggio pinze per consentire un agevole e rapido cambio di produzione, da eseguirsi con l'ausilio della gru a bandiera in donazione o del carroponte opzionale.

TOOL PRESETTING

Le macchine a Cambio Rapido Sacma consentono di effettuare cambi di produzione in tempi brevi mantenendo le riconosciute

qualità di robustezza, precisione ed affidabilità della pressa.

Con l'aggiunta del pacchetto opzionale QTC è inoltre possibile ridurre 9i tempi di cambio, con la preparazione della nuova attrezzatura, mentre la pressa produce.

Per migliorare ulteriormente le prestazioni nella sostituzione di utensili, le macchine a Cambio Rapido Sacma possono

essere equipaggiate con un Banco di Pre-Settaggio Esterno.

Utilizzando il Banco di Pre-settaggio è possibile effettuare un accurato centraggio tra matrici e punzoni, nonché predisporre la regolazione di questi ultimi utilizzando i cunei integrati nella stessa piastra porta punzoni removibile. Questa operazione può essere proficuamente effettuata nell’attrezzeria oppure in prossimità della macchina dall’operatore stesso in modo tale che gli utensili risultino già pronti per essere montati in macchina. Ciò consente una razionalizzazione nell’utilizzo degli spazi aziendali e un’ottimizzazione delle risorse tecniche

SISTEMI DI CONTROLLO

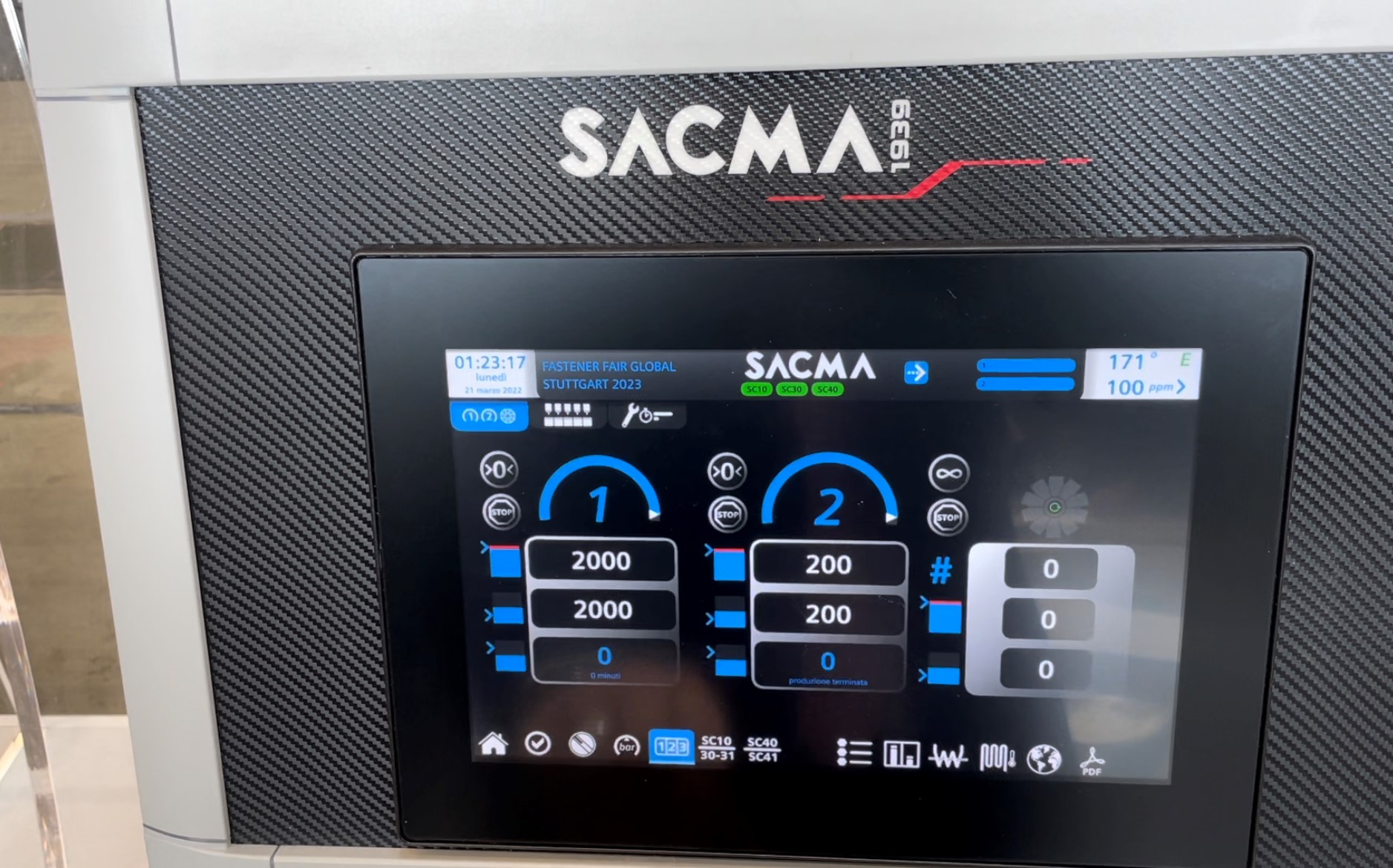

Per produrre qualità sulle moderne stampatrici multistazione, il contributo dei sistemi di controllo è fondamentale.

Il monitoraggio dei volumi di materiale e degli sforzi di deformazione, oltre a permettere la salvaguardia delle attrezzature

e degli organi meccanici della pressa, è anche un efficace controllo indiretto delle conformità dimensionali dei pezzi prodotti.

Tutte le presse SACMA sono equipaggiate con evoluti sistemi di controllo, sviluppati e messi a punto in collaborazione con aziende leader del settore:

SC10: Controllo lunghezza spezzone, fornito di serie sulle presse progressive e combinate CRM;. rileva lo spezzone di lunghezza inferiore a quella impostata e lo scarta , facendo aprire in automatico la prima pinza del transfer. E’ possibile programmare il numero massimo di scarti consecutivi, prima di arrestare la pressa.

SC500: Controllo sforzi di stampaggio, fornisce la lettura diretta del carico totale e delle due componenti sulle spalle della pressa. Fornito di serie su tutte le presse progressive e combinate e molto utile per la protezione della pressa contro i sovraccarichi e per verificare il corretto settaggio dell’attrezzatura. Tramite due sensori piezoelettrici alloggiati nella spalle della pressa, viene rilevato lo sforzo di stampaggio in k-Newton. Il dispositivo visualizza sul pannello di controllo il carico totale e le componenti su ciascuna spalla, ad ogni corsa della slitta. La protezione contro i sovraccarichi arresta immediatamente la pressa non appena si superano i limiti prefissati.

Ogni macchina può essere inoltre predisposta per l’installazione di altri sistemi di controllo sforzi secondo le esigenze del cliente oppure equipaggiate con l’unità SACMA Loadmatic per il monitoraggio degli sforzi nelle singole. Per le presse combinate è disponibile come opzionale il dispositivo di controllo sforzi di rullatura SC600,il quale, grazie all’ottimizzata sensorizzazione nel blocco portautensile fisso, è in grado di individuare i più piccoli difetti della filettatura e di scartare in automatico i pezzi non conformi attraverso l’apposito sportello pneumatico

BLOCCAGGI IDRAULICI

Con i bloccaggi idraulici, oltre a rendere più agevole e rapido il lavoro dell’operatore, si garantisce il mantenimento e la

ripetibilità delle quote impostate. Le varie operazioni di bloccaggio/sbloccaggio vengono eseguite agendo sul pannello di comando evitando ogni intervento con chiavi di manovra ed attrezzi all’interno della macchina.

Tutte le presse SACMA sono dotate di bloccaggio idraulico dei corsoi delle leve di espulsione, delle ghiere dei cannotti e della camma di tranciatura/ formatura in ultima stazione. Le presse a cambio rapido CR sono equipaggiate di serie con il bloccaggio idraulico della scatola portamatrici.

Sulle presse Serie 4,5 e 6 è inoltre previsto il fissaggio della traversa porta-pinze mediante cilindri pneumatici per consentirne il montaggio e lo smontaggio in tempi ridotti.

Su tutte le presse Sacma le camme di comando delle pinze del transfer sono bloccate in posizione da un carico di molle e la loro regolazione avviene previo sbloccaggio idraulico senza l’utilizzo di chiavi manuali. Nelle presse Serie 6 è previsto il bloccaggio idraulico degli utensili di taglio, bussola e coltello.

SLITTA AD ALTE PRESTAZIONI

La slitta è l’elemento della pressa che trasferisce sul materiale l’energia di deformazione e come tale deve essere caratterizzata

da robustezza e stabilità. L’obiettivo della massima precisione viene perseguito attraverso la riduzione e il controllo dei

giochi necessari tra organi meccanici in movimento.

Su tutte le presse Sacma le slitte sono realizzate in acciaio al Ni-Cr-Mo bonificato, con una particolare geometria a

doppie guide che consente di mantenere la massima stabilità contrastando efficacemente le forze che si generano nella

fase di stampaggio.

Un efficiente impianto di lubrificazione permette alle guide di scorrimento di operare in condizioni ottimali anche nelle più

gravose situazioni di esercizio. L’esclusivo profilo inclinato di una delle guide di scorrimento, garantisce in ogni condizione

di lavoro un perfetto centraggio tra matrici e punzoni, permettendo la produzione di particolari con tolleranze e concentricità

estremamente ridotte.

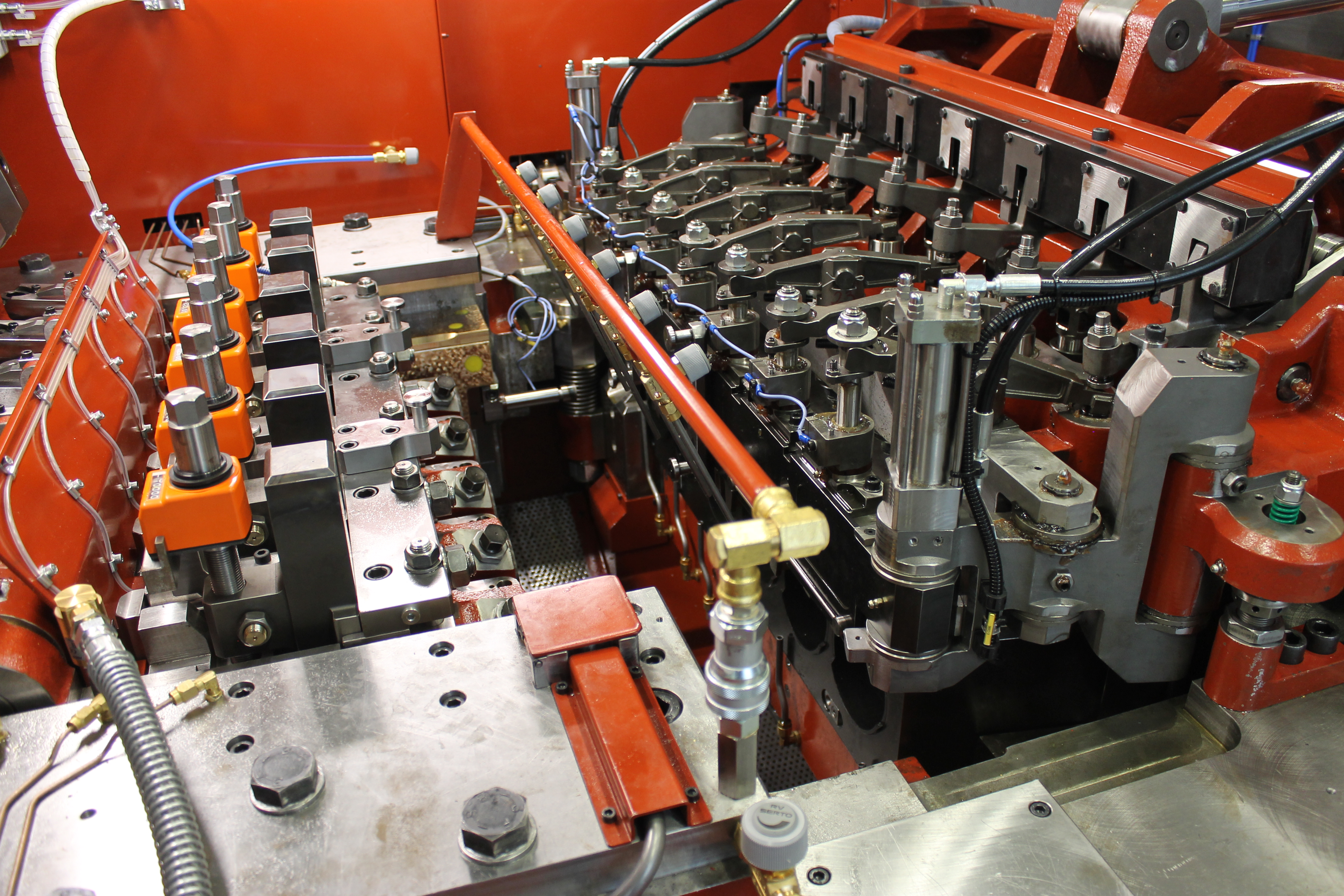

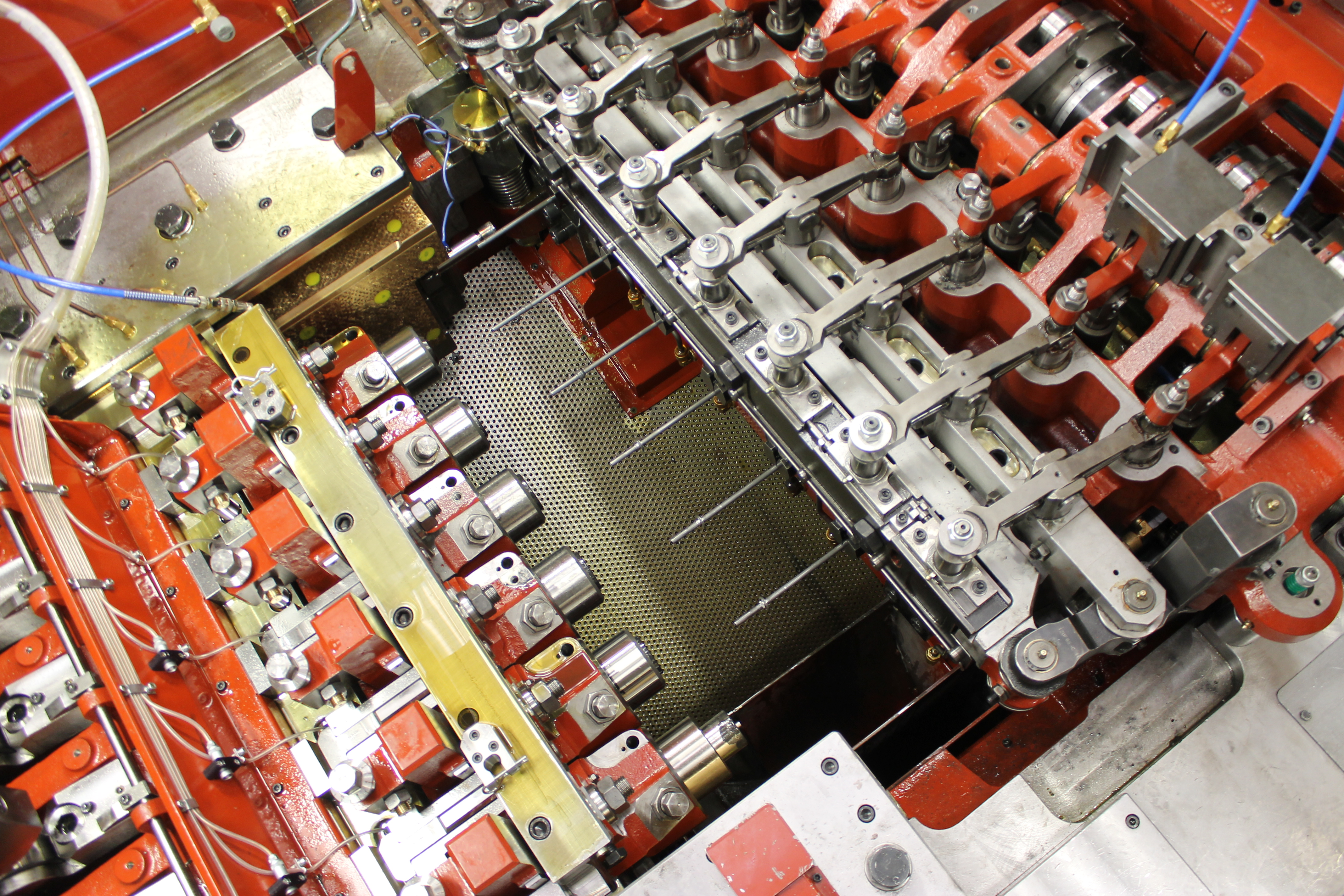

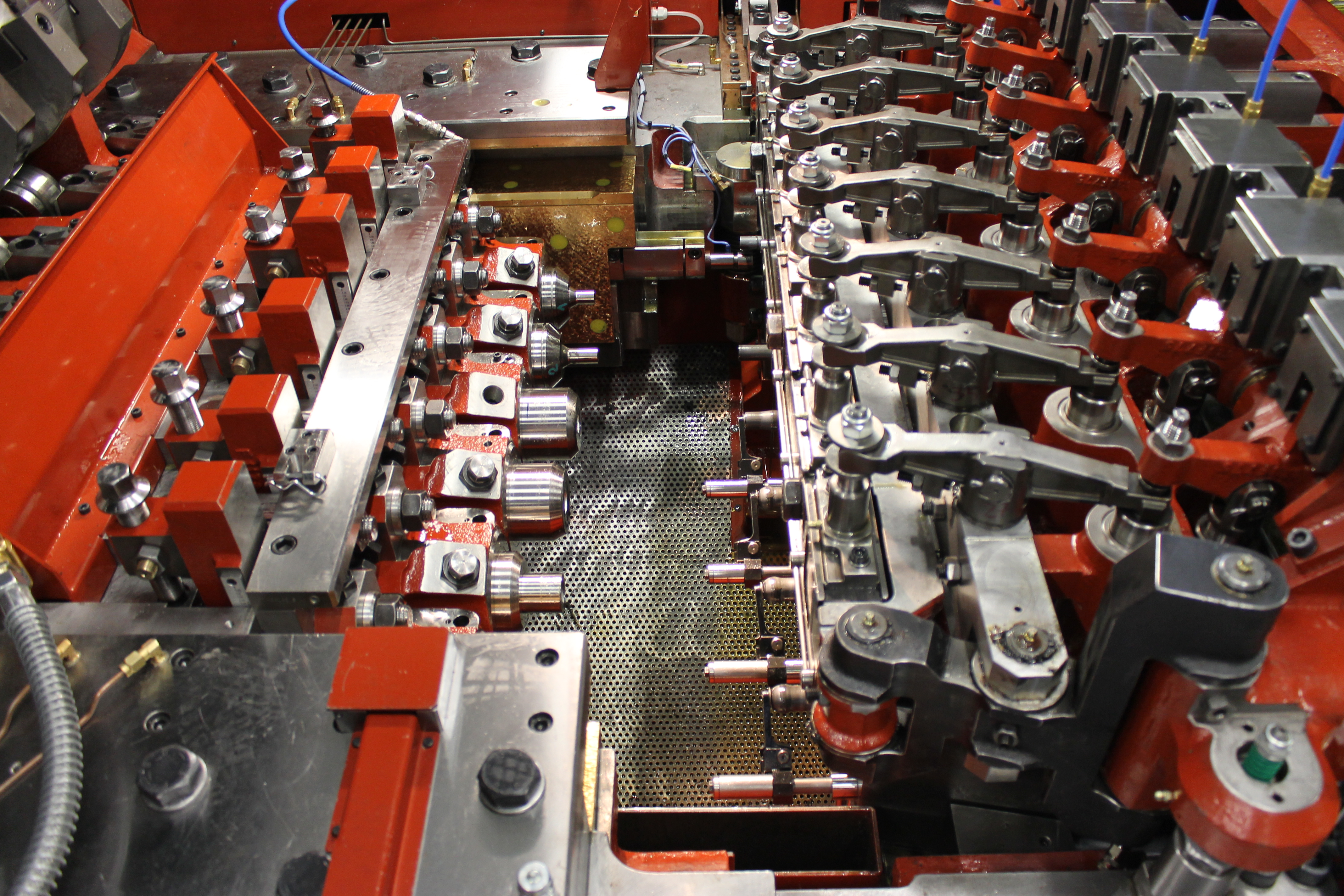

TRASFERTA PNEUMO-MECCANICA

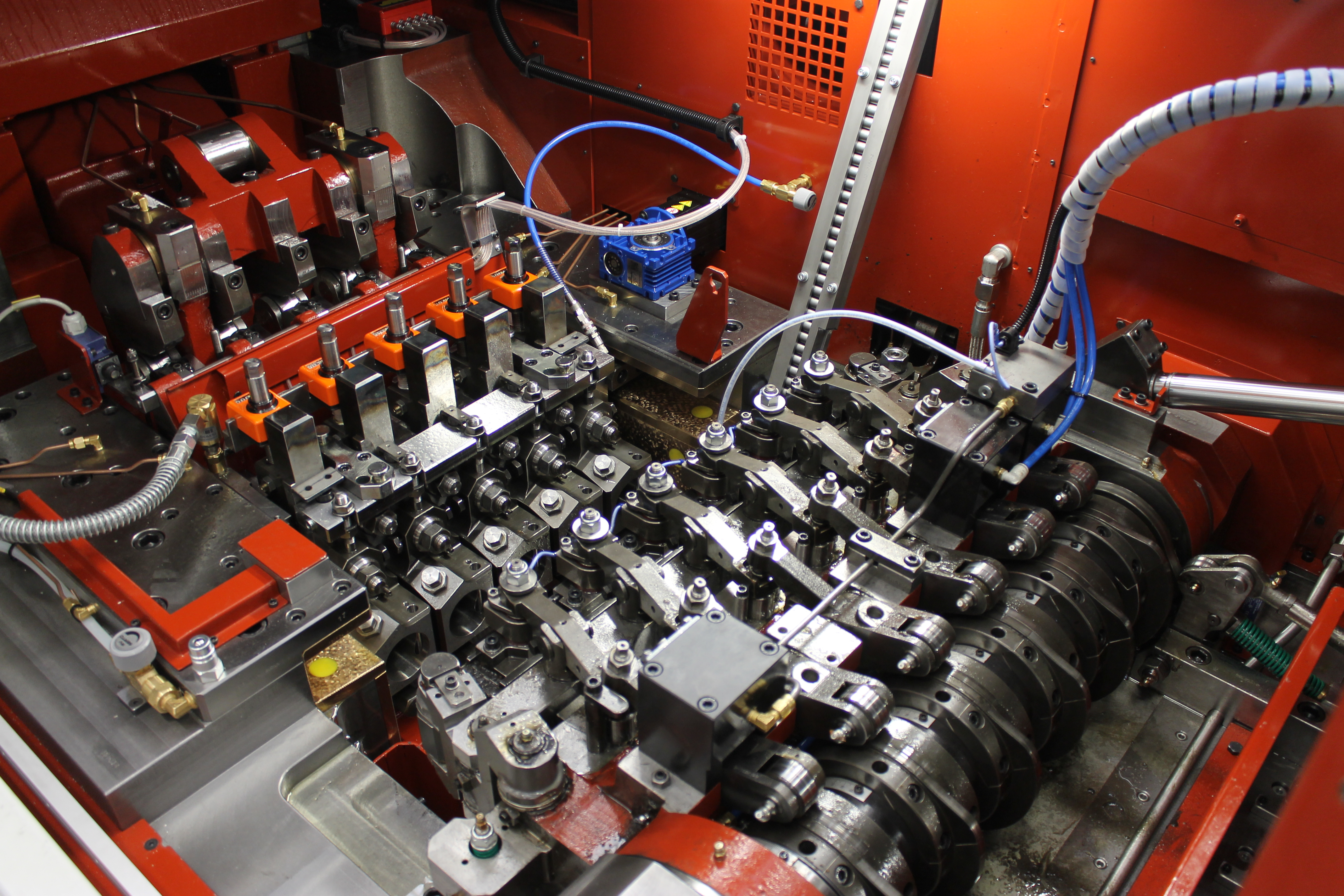

Il cuore delle veloci stampatrici orizzontali è costituito dal dispositivo che trasferisce i pezzi da una stazione all’altra: solamente con una presa del pezzo sicura ed infallibile si ottengono i migliori risultati in termini di efficienza e produttività.

Il transfer delle presse progressive e delle combinate SACMA è giustamente considerato un elemento di riferimento nel settore, tanto da essere oggetto di numerosi tentativi di imitazione. Il movimento di traslazione delle pinze, grazie al cinematismo a parallelogramma articolato, avviene con la massima dolcezza lungo archi di cerchio e senza brusche variazioni di direzione e velocità. L’azionamento avviene attraverso un sistema desmo-drive a doppia camma per un perfetto controllo della posizione anche alle massime velocità. Le molteplici possibilità di regolazione - fasatura del movimento trasversale, forza di serraggio e velocità di apertura/chiusura delle pinze - consentono di trasportare sia i pezzi lunghi che quelli più corti con la medesima sicurezza e velocità.

A scelta dell’utilizzatore, si possono avere le due ultime pinze del transfer apribili pneumaticamente e interfacciabili con il sistema di controllo sforzi per una ottimale nel gestione della qualità. In alternativa, l’apertura pneumatica può essere estesa a tutte le pinze del transfer per automatizzare le operazione di svuotamento delle pinze stesse. La trasferta può essere dotata del dispositivo SC800 di supervisione della presenza del pezzo nelle singole pinze del transfer, che interviene con l’arresto immediato della pressa in caso di perdita del pezzo.

TRASFERTA MECCATRONICA S-TRANSFER(PAT)

Per le presse a 6 matrici delle serie 4,5 e 6 è disponibile come equipaggiamento opzionale la nuova trasferta S-Transfer, che combina tutte le caratteristiche di quella tradizionale con la flessibilità e la facilità d’uso tipiche delle applicazioni meccatroniche.

L’albero con le camme registrabile è sostituito da una serie di attuatori lineari elettrici che azionano le pinze della trasferta. Attraverso il pannello di comando, con una interfaccia efficace ed intuitiva, l’operatore definisce tempi e velocità di apertura e chiusura di ogni coppia di pinze, unitamente a forza di serraggio e fasatura del movimento trasversale della trasferta.

I dati di settaggio di ogni codice prodotto vengono memorizzati nel PLC della macchina e richiamati all’occorrenza.

I vantaggi dell’avanzato sistema di trasporto S-Transfer sono evidenti:

- Riduzione del tempo di cambio produzione.

- Primo settaggio semplice ed agevole per l’operatore.

- Possibilità di selezionare tre velocità di apertura e chiusura delle pinze: normale, veloce, ultra-veloce

- Supervisione di presenza pezzo nelle pinze

- Possibilità di apertura delle pinze in modo indipendente, con comando manuale o da segnale del sistema di controllo sforzi

- Forza di chiusura delle singole pinze selezionabile dal pannello operatore

La sicurezza operativa è garantita dall’azionamento rigenerativo del volano, che evita danni derivanti da mancanza improvvisa di alimentazione elettrica.

La stabilità e la durata nel tempo sono supportate da un gruppo frigorifero, che mantiene i motori lineari in un range ottimale di temperatura.

DISPOSITIVO DI SUPPORTO

Un efficace sistema di trasferta deve essere in grado di trasportare da una stazione all’altra qualsiasi tipologia di pezzi,

indipendentemente dalla loro forma e lunghezza.

Per questo motivo vengono sviluppati dei dispositivi che, operando in sintonia con il transfer, risolvono anche i casi più difficili di trasporto. L’ampia versatilità del transfer SACMA può essere ulteriormente completata con l’impiego del dispositivo brevettato di supporto SACMA, che facilita il trasferimento di quei pezzi con gambo conico o con più diametri, che tendono a cadere nella fase di espulsione dalla matrice.

Il movimento dei puntali di supporto risulta perfettamente sincronizzato con quello del transfer e dell’espulsione, grazie al collegamento diretto con le aste di estrazione ed al sistema desmo-drive a doppia camma, che ne comanda il moto trasversale. Il dispositivo di supporto all’espulsione è disponibile sulle presse dalla serie 1 alla serie 6.

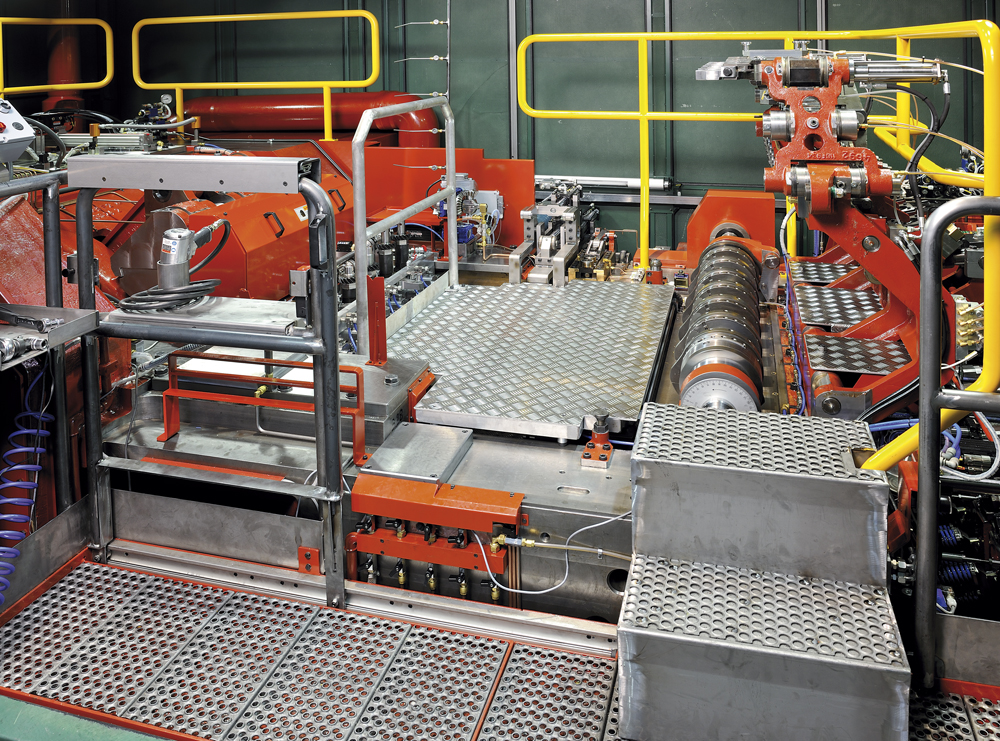

EQUIPAGGIAMENTI DI SERVIZIO

Gli interventi dell’operatore nella zona di stampaggio devono essere fatti in condizioni di assoluta sicurezza e in modo rapido

e confortevole. Questa necessità è particolarmente sentita sulle macchine di maggior dimensione per rendere più agevoli le operazioni di manutenzione e di sostituzione degli utensili.

Con il sistema brevettato delle pedane di servizio ergonomiche, fornite sulle presse Serie 6, SACMA risponde in modo definitivo e senza compromessi alle esigenze degli utilizzatori. Il sistema è costituito da due pedane azionate idraulicamente che si posizionano in modo automatico nella zona di lavoro:

- una pedana inferiore di cambio utensili, durante la produzione che possono essere facilmente rimossi con l’ausilio di una presa magnetica.

- una pedana superiore di sicurezza per eventuali interventi di regolazione fine delle pinze e di ispeione degli utensili.

Le movimentazioni della scatola portamatrici, della piastra portapunzoni e della traversa portapinze del transfer vengono eseguite per mezzo di sistemi di sollevamento che possono essere applicati alle macchine su richiesta del Cliente:

- carroponte con argano elettrico e movimenti motorizzati;

- portale automatico con presettaggio delle operazioni di presa e posizionamento degli utensili. Disponibile sulle presse Serie 6.

VOLANTINO ELETTRONICO

Nella fase di messa a punto finale del transfer è sempre utile avere la possibilità di verificarne il corretto funzionamento

per evitare pericolose collisioni delle pinze con i punzoni, anche se è stata fatta una accurata progettazione degli utensili.

Nell’intento di agevolare il più possibile gli operatori nel delicato momento di attrezzaggio della pressa, SACMA ha sviluppato il volantino elettronico per l’azionamento in manuale della slitta a bassissima velocità in modo da consentire all’operatore di controllare l’azione del transfer in condizioni di assoluta sicurezza. La slitta può essere posizionata con estrema precisione nel punto desiderato senza sollecitare inutilmente il gruppo freno-frizione.

Questo dispositivo è disponibile su tutte le presse SACMA, il cui motore principale è dotato di inverter, per poter variare con continuità la velocità di produzione. Le presse combinate sono inoltre dotate di inventer anche il motore del mandrino di smussatura in modo da ottimizzare i parametri di taglio in funzione della geometria del pezzo e del tipo di materiale.

PRESSE COMBINATE

Per far fronte alle esigenze di elevata produttività, di razionalizzazione del layout aziendale e della movimentazione interna,

le presse dotate di unità di smussatura e rullatura costituiscono ancora oggi la migliore risposta possibile.

Con questo tipo di macchine si realizza la massima efficienza e qualità nella produzione di bulloneria standard e speciale

completa di smusso e filetto.

Le Presse Combinate Sacma mantengono tutte le caratteristiche meccaniche e prestazionali della pressa progressiva da cui

derivano. L’unità puntatrice e l’unità di rullatura sono progettate e realizzate con soluzioni che ne rendono agevole e

rapido il setup e che consentono la produzione di bulloneria con le più svariate tipologie di punta e di filetto.

Qualora fosse necessario produrre pezzi particolarmente corti o con forme tali da renderne difficoltoso il trasporto

all’unità di smussatura con l’elevatore standard, è possibile dotare la macchina di un alimentatore a vibrazione che

consente di superare ogni tipo di problematica.

PRESSE PROGRESSIVE WF

Circa 15 anni orsono Sacma presentò al mercato la prima pressa progressiva WF per prodotti del settore aerospace, completamente integrata con le funzioni di riscaldo filo e termoregolazione degli utensili e del refrigerante. Negli anni a seguire è avvenuto un intenso processo di sviluppo che oggi ci consente di offrire la più ampia ed avanzata gamma di presse WF a semicaldo, progettata per far fronte alle più disparate esigenze dei nostri clienti.

In funzione dei materiali da stampare e quindi delle temperature da raggiungere, si distinguono le versioni WF300, WF500 e WF900, declinate in diverse grandezze.

Le presse WF 300 della serie K ,1,2, e 3 sono indicate per la produzione di viti e particolari pieni realizzati con normali acciai inossidabili e leghe di alluminio.

Le presse WF500 della serie 2 e 3 sono destinate alla produzione di pezzi forati negli stessi materiali.

Le presse WF900 della serie 2,3,4 e 5 sono in grado di operare fino a 900°C sui materiali tipici dell’industria aeronautica ( acciai inossidabili per alta temperatura, superleghe al Nickel, leghe Titanio, acciai Ni-Cr-Mo) e su acciai ad alto Carbonio (100Cr6) utilizzati nell’industria dei cuscinetti.

Oltre al già completo equipaggiamento di serie, le presse WF possono disporre di equipaggiamenti opzionali per renderle più performanti all’impiego desiderato dal cliente. Tra questi, il sistema di riscaldo parzializzato spot heating, la micro-lubrificazione degli utensili, l’impianto anti-incendio.

S-TOOLING

L’evoluzione del mondo dello stampaggio spinge progettisti e tecnici ha realizzare con questa tecnologia dei prodotti

sempre più complessi e difficili.

È molto importante, nella fase di pianificazione di nuovi investimenti, poter contare sul supporto di un partner affidabile ed

esperto nella progettazione e realizzazione delle attrezzature idonee a produrre i particolari richiesti.

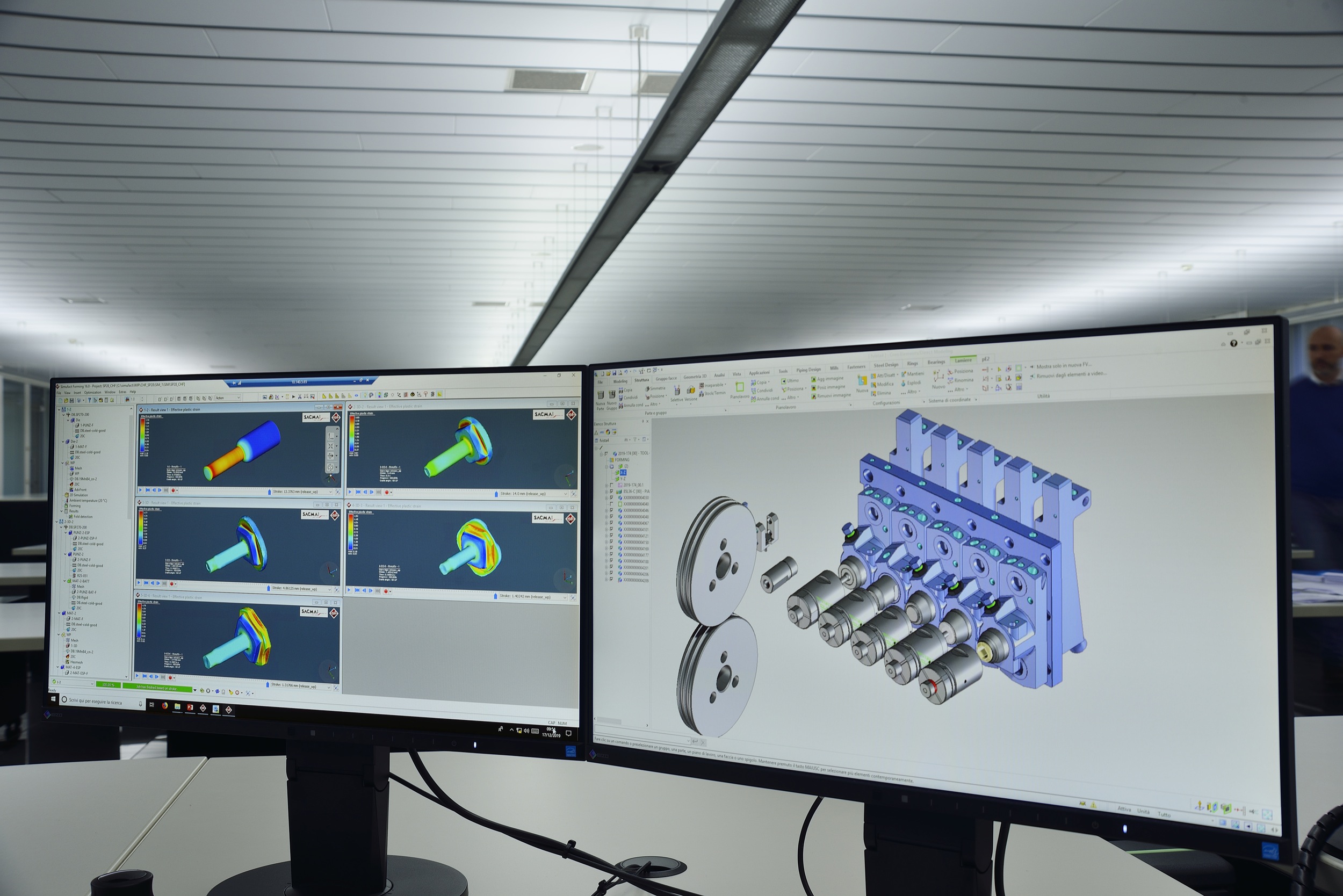

La pluriennale esperienza di SACMA nell’analisi delle problematiche di stampaggio e nella ricerca di soluzioni tecnologiche condivise con il cliente, ci consente di poterlo affiancare in questa fase critica in modo da accelerare i tempi di realizzazione del progetto. Un team di ingegneri, con l’ausilio dei più moderni software di simulazione e di progettazione, collabora con il cliente per individuare le migliori soluzioni per l’industrializzazione del prodotto.

L’attività S-Tooling prevede una serie di passi che comprendono la definizione della sequenza di deformazione ottimale mediante l’utilizzo di un sofisticato software di simulazione fem, la realizzazione del modello 3D dell’attrezzatura di stampaggio, l’emissione dei disegni 2D costruttivi dei singoli utensili, nonché la fornitura dell’attrezzatura completa e il collaudo della stessa.

Collaborando con aziende leader del settore, SACMA è inoltre in grado di suggerire ai propri clienti efficienti impianti produttivi “chiavi in mano”.

SacmaForm®

Le moderne aziende produttrici di fasteners devono essere in grado di rispondere tempestivamente alle richieste di

fattibilità che giornalmente ricevono dai potenziali clienti.

Si rende quindi necessario uno strumento che riduca i tempi di valutazione nella fase di sviluppo di un nuovo particolare

determinando la pressa più idonea alla produzione.

Sacma in collaborazione con il Dipartimento di Ingegneria Meccanica e Gestionale dell’Università di Padova, ha sviluppato

l’applicazione software SacmaForm® che fornisce ai progettisti un valido aiuto nella prima fase di ingegnerizzazione del prodotto.

Con un procedimento semplice ed intuitivo, partendo da un’ipotetica sequenza di stampaggio e tenendo conto delle caratteristiche

del materiale, SacmaForm® consente di calcolare volumi e sforzi di deformazione e fornisce i dati necessari per la

valutazione economica del progetto. Il programma dispone di un’ampia sezione di libreria ricca di esempi e dati utili

per il progetto dell’attrezzatura.

UNITA' DI TERMOREGOLAZIONE TR

Le termoregolazione di una macchina da stampaggio e dei suoi utensili non è semplicemente un raffreddamento, ma comporta anche la possibilità di riscaldare il sistema per raggiungere il regime di temperatura desiderato. Il gruppo di termoregolazione dovrà pertanto essere dotato sia di unità riscaldanti (resistors) che di unità di raffreddamento ( chillers) . Altri componenti fondamentali sono i sensori di temperatura, il circuito sigillato del fluido vettore, gli scambiatori di calore e le pompe di circolazione.Lo scopo di dotare una pressa di stampaggio di un impianto TR è quello di migliorare la precisione dei pezzi prodotti a regime, evitando la deriva termica, e durante le fasi transitorie, riducendo gli scarti nell’avviamento della produzione. E’ pertanto necessario stabilizzare termicamente le condizioni di funzionamento di macchina, utensili e olio refrigerante.Impostando semplicemente sul pannello di comando la temperatura desiderata in funzione delle esigenze produttive, l’unità TR è il grado di mantenerla il più possibile costante, modulando in automatico le fasi di riscaldo e di raffreddamento.

SISTEMI DI FEEDING E RE-FEEDING

Nella produzione di pezzi particolarmente complessi è necessario fare i conti con la capacità del materiale di sopportare elevati rapporti di deformazione. E’ tipico in questi casi dover ricorrere a trattamenti di ricottura intermedi per rigenerare la struttura del materiale.Sorge pertanto la necessità di effettuare lo stampaggio in due o più fasi. Per far fronte a questa necessità Sacma ha sviluppato per le proprie macchine dei sistemi avanzati e flessibili di alimentazione ( feeding ) di pastiglie o spezzoni e di ri-alimentazione ( re-feeding ) di pezzi pre-stampati. Questi processi sofisticati richiedono uno sviluppo mirato alla tipologia dei pezzi da produrre, in stretta collaborazione con il cliente.I numerosi progetti portati a termine con successo nell’ultimo decennio consentono Sacma di proporsi come partner esperto e affidabile in questo tipo di attività.

INDUSTRIA 4.0

Le presse Sacma sono classificate nella categoria “macchine utensili per la deformazione plastica di metalli ed altri materiali” e sono caratterizzate dai seguenti contenuti, grazie ai quali sono considerati a pieno titolo Impianti produttivi per l’Industria 4.0 Controllo tramite PLC di ultima generazione con integrazione di I/O e MPI o interfaccia Profinet.Possibilità di connessione al sistema IT aziendale con protocollo TCP-IP tramite LAN o Wi-Fi.Inferfaccia con altre macchine del ciclo produttivo, che possono essere gestite tramite il pannello operatore principale.Interfaccia uomo-macchina mediante icone semplici ed intuitive, sempre supportate da testo descrittivo , e con messaggi di diagnostica.Equipaggiamento per tele-service , remote control e tele-diagnostica, via cavo, Wi-Fi o USB modem.Preparazione macchine per sistemi di supervisione del processo mediante monitoraggio degli sforzi di stampaggio.Requisiti di ergonomia, sicurezza attiva e passiva , salute ed igiene previsti dalla normativa CE.

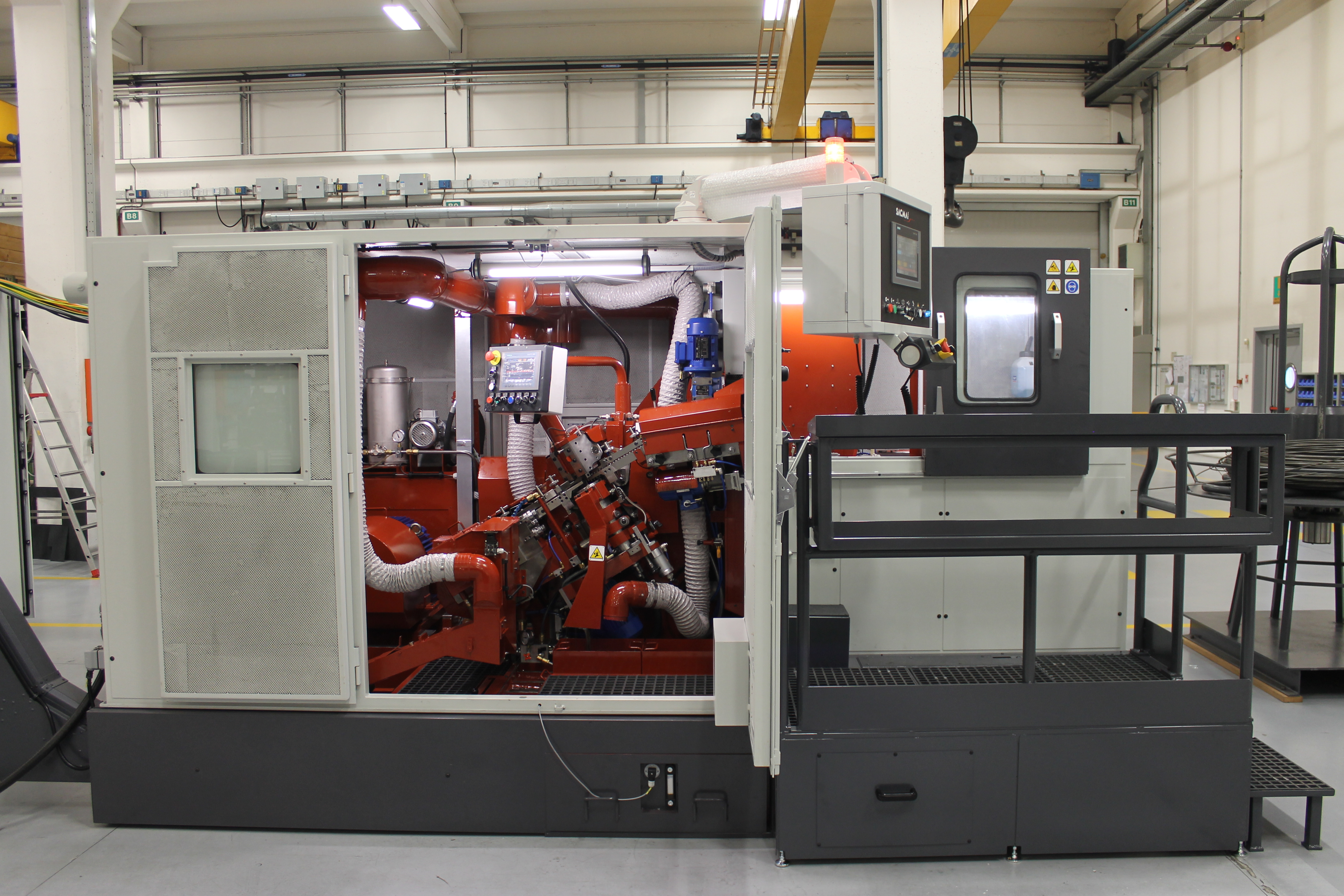

PRESSE COMBINATE A DOPPIO COLPO KSP

Una cabina di insonorizzazione dalle linee moderne e ad alta ergonomia rende il lavoro dell’operatore particolarmente confortevole.Il sofisticato sistema di controllo sforzi opzionale supervisiona la pressa, gli utensili e la rullatrice, fornendo un consistente supporto alla qualità dei prodotti e alla protezione dell’impianto.